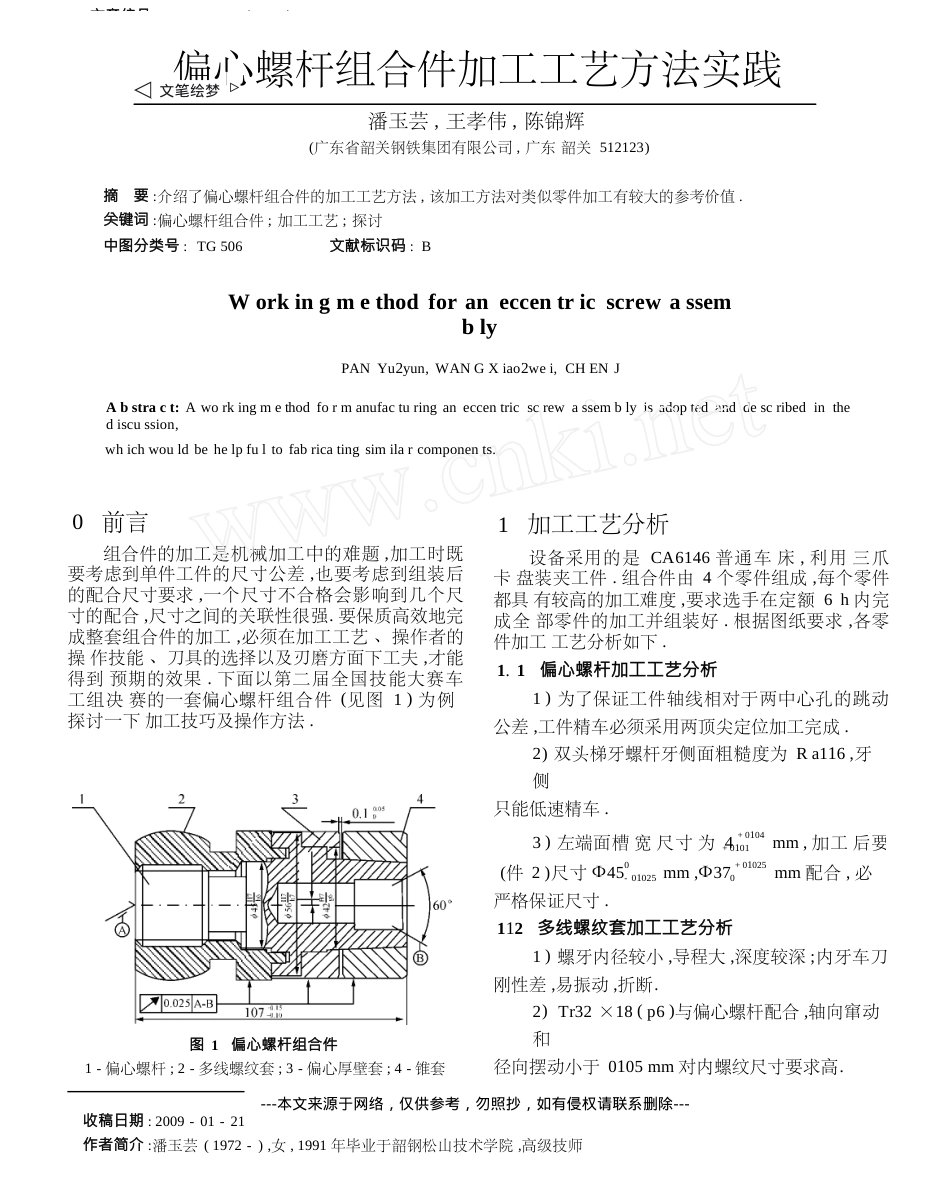

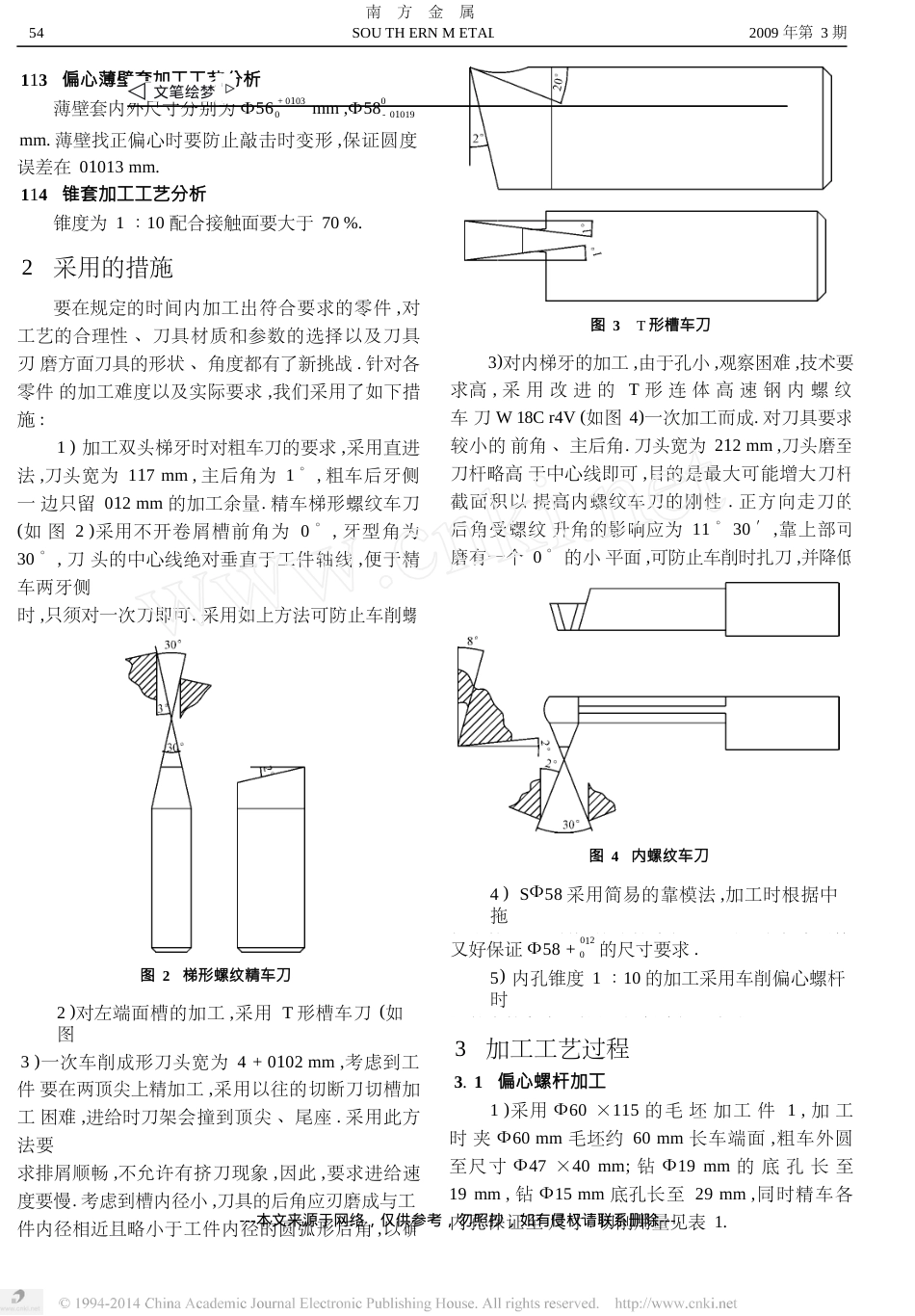

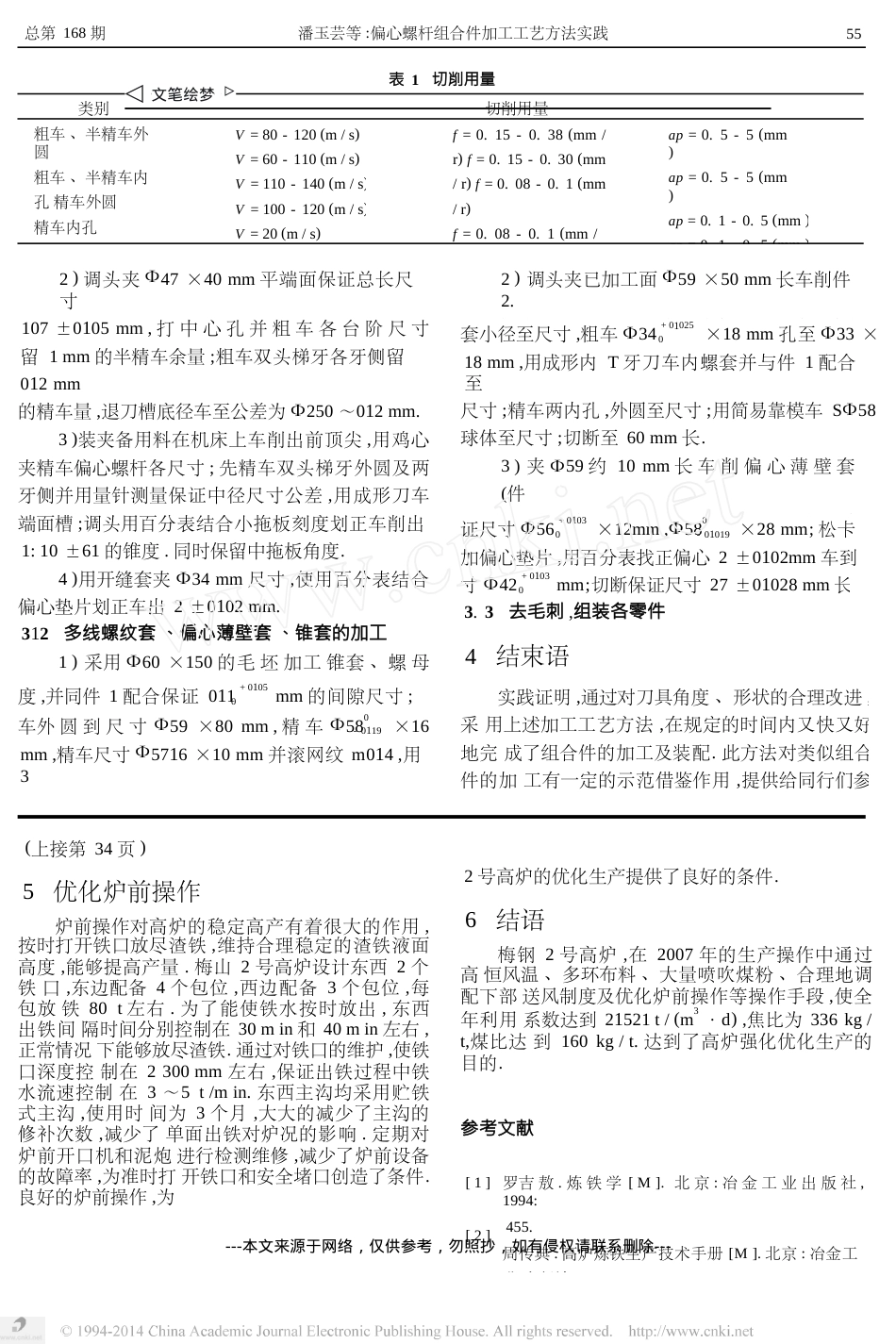

文章编号:1009-9700(2009)03-0053-偏心螺杆组合件加工工艺方法实践潘玉芸,王孝伟,陈锦辉(广东省韶关钢铁集团有限公司,广东韶关512123)摘要:介绍了偏心螺杆组合件的加工工艺方法,该加工方法对类似零件加工有较大的参考价值.关键词:偏心螺杆组合件;加工工艺;探讨中图分类号:TG506文献标识码:BWorkingmethodforaneccentricscrewassemblyPANYu2yun,WANGXiao2wei,CHENJin2huiAbstract:Aworkingmethodformanufacturinganeccentricscrewassemblyisadoptedanddescribedinthediscussion,whichwouldbehelpfultofabricatingsimilarcomponents.Keywords:eccentricscrew;working0前言组合件的加工是机械加工中的难题,加工时既要考虑到单件工件的尺寸公差,也要考虑到组装后的配合尺寸要求,一个尺寸不合格会影响到几个尺寸的配合,尺寸之间的关联性很强.要保质高效地完成整套组合件的加工,必须在加工工艺、操作者的操作技能、刀具的选择以及刃磨方面下工夫,才能得到预期的效果.下面以第二届全国技能大赛车工组决赛的一套偏心螺杆组合件(见图1)为例探讨一下加工技巧及操作方法.1加工工艺分析设备采用的是CA6146普通车床,利用三爪卡盘装夹工件.组合件由4个零件组成,每个零件都具有较高的加工难度,要求选手在定额6h内完成全部零件的加工并组装好.根据图纸要求,各零件加工工艺分析如下.1.1偏心螺杆加工工艺分析1)为了保证工件轴线相对于两中心孔的跳动公差,工件精车必须采用两顶尖定位加工完成.2)双头梯牙螺杆牙侧面粗糙度为Ra116,牙侧只能低速精车.3)左端面槽宽尺寸为4+0104mm,加工后要与+0101mm,Φ37+01025mm配合,必须(件2)尺寸Φ450-010250严格保证尺寸.112多线螺纹套加工工艺分析1)螺牙内径较小,导程大,深度较深;内牙车刀刚性差,易振动,折断.2)Tr32×18(p6)与偏心螺杆配合,轴向窜动和径向摆动小于0105mm对内螺纹尺寸要求高.3)要保证SΦ58面轮廓度误差0120mm.图1偏心螺杆组合件1-偏心螺杆;2-多线螺纹套;3-偏心厚壁套;4-锥套收稿日期:2009-01-21作者简介:潘玉芸(1972-),女,1991年毕业于韶钢松山技术学院,高级技师---本文来源于网络,仅供参考,勿照抄,如有侵权请联系删除---南方金属SOUTHERNMETALS542009年第3期113偏心薄壁套加工工艺分析薄壁套内外尺寸分别为Φ56+0103mm,Φ580-010190mm.薄壁找正偏心时要防止敲击时变形,保证圆度误差在01013mm.114锥套加工工艺分析锥度为1∶10配合接触面要大于70%.2采用的措施要在规定的时间内加工出符合要求的零件,对工艺的合理性、刀具材质和参数的选择以及刀具刃磨方面刀具的形状、角度都有了新挑战.针对各零件的加工难度以及实际要求,我们采用了如下措施:1)加工双头梯牙时对粗车刀的要求,采用直进法,刀头宽为117mm,主后角为1°,粗车后牙侧一边只留012mm的加工余量.精车梯形螺纹车刀(如图2)采用不开卷屑槽前角为0°,牙型角为30°,刀头的中心线绝对垂直于工件轴线,便于精车两牙侧时,只须对一次刀即可.采用如上方法可防止车削螺纹时扎刀,精车出的牙侧表面粗糙度值小,又快又好图3T形槽车刀3)对内梯牙的加工,由于孔小,观察困难,技术要求高,采用改进的T形连体高速钢内螺纹车刀W18Cr4V(如图4)一次加工而成.对刀具要求较小的前角、主后角.刀头宽为212mm,刀头磨至刀杆略高于中心线即可,目的是最大可能增大刀杆截面积以提高内螺纹车刀的刚性.正方向走刀的后角受螺纹升角的影响应为11°30′,靠上部可磨有一个0°的小平面,可防止车削时扎刀,并降低牙侧的表面粗糙度.图4内螺纹车刀4)SΦ58采用简易的靠模法,加工时根据中拖板上的Φ58形状,按线轮廓加工而成,此方法既快又好保证Φ58+012的尺寸要求.0图2梯形螺纹精车刀5)内孔锥度1∶10的加工采用车削偏心螺杆时调整出的角度,采用反切削法加工完成.2)对左端面槽的加工,采用T形槽车刀(如图3)一次车削成形刀头宽为4+0102mm,考虑到工件要在两顶尖上精加工,采用以往的切断刀切槽加工困难,进给时刀架会撞到顶尖、尾座.采用此方法要求排屑顺畅,不允许有挤刀现象,因此,要求进给速度要慢.考虑到槽内径小,刀具的后角应刃磨成与工件内径相近且略小于工件内径的圆弧形后角,以确保不与工件内壁产生干涉现象.且最大限度确保刀3加...