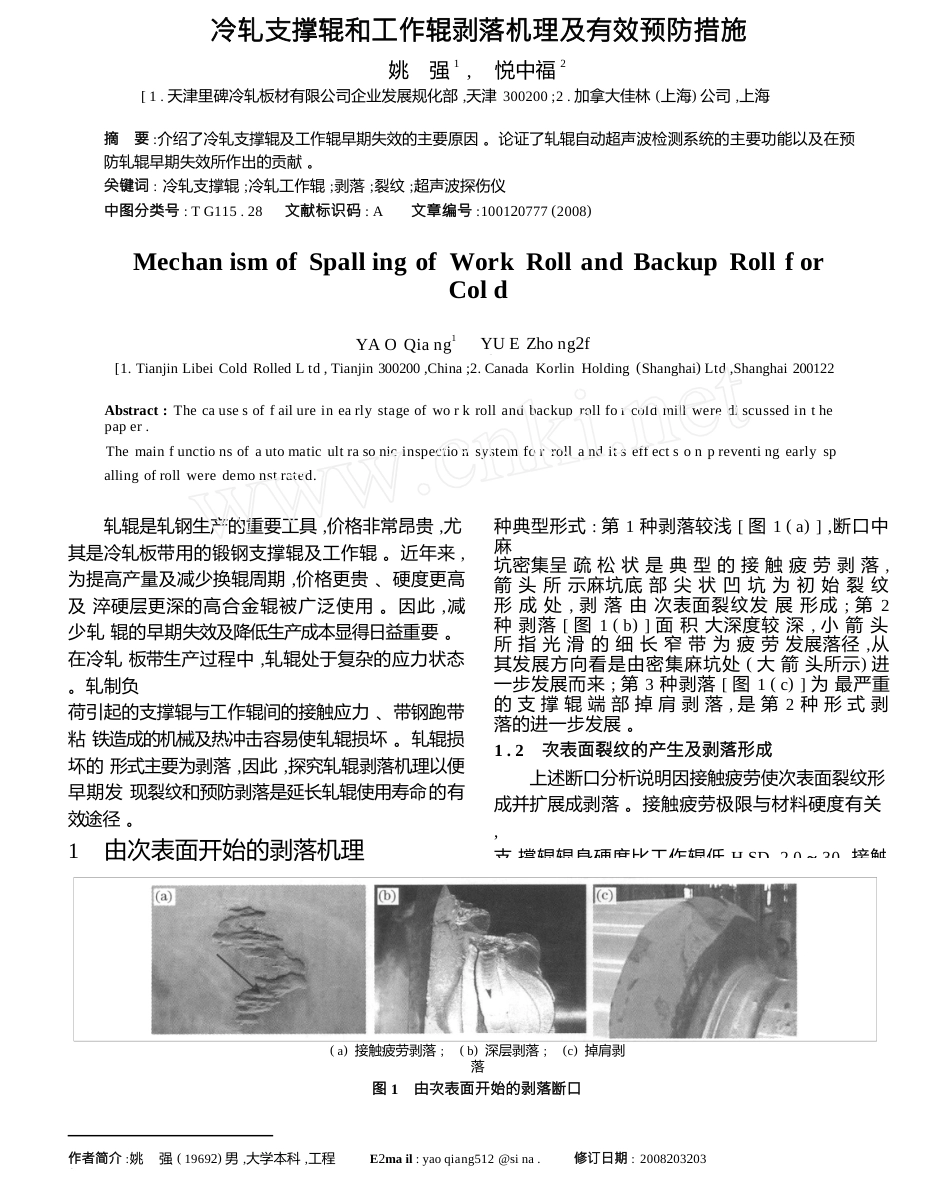

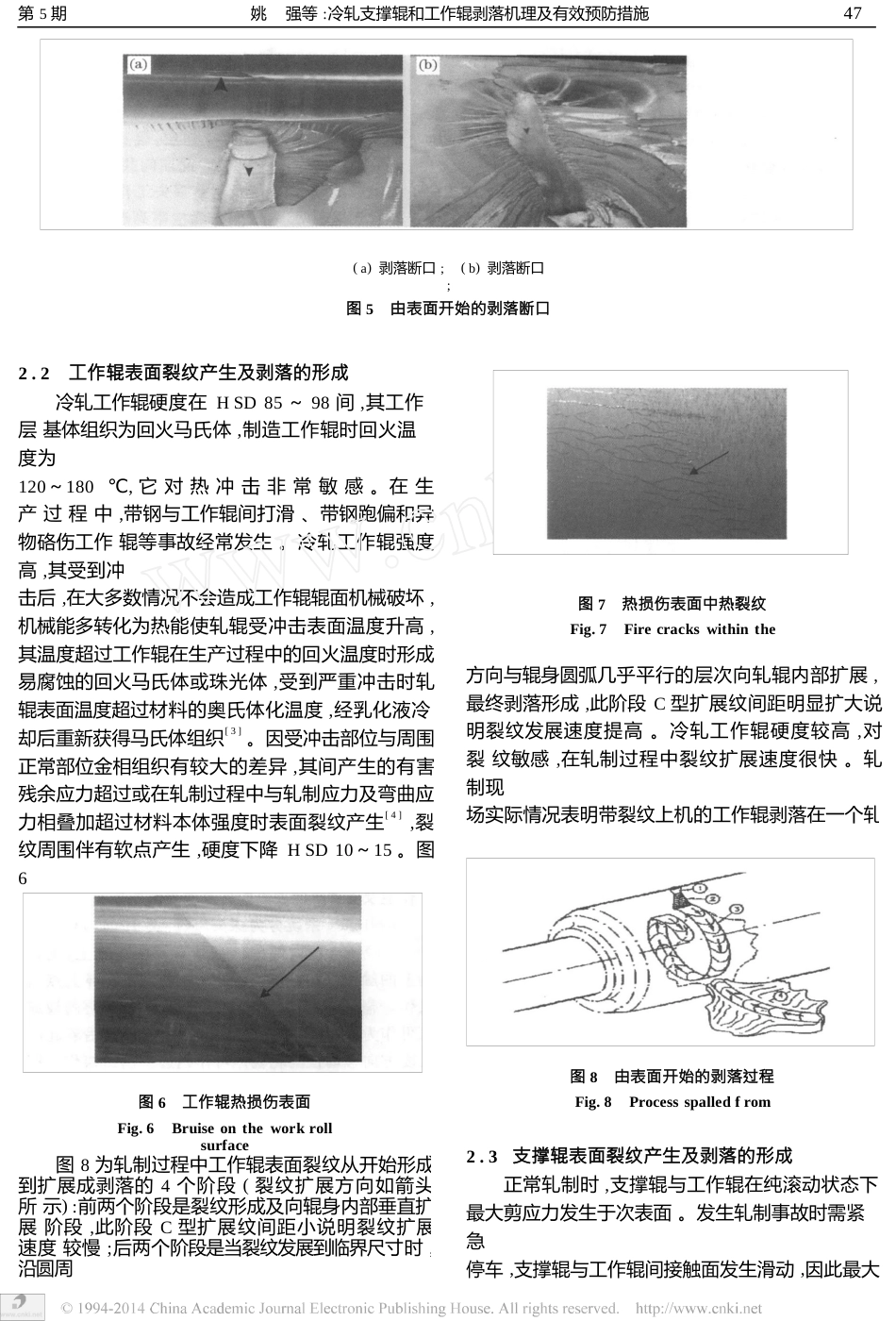

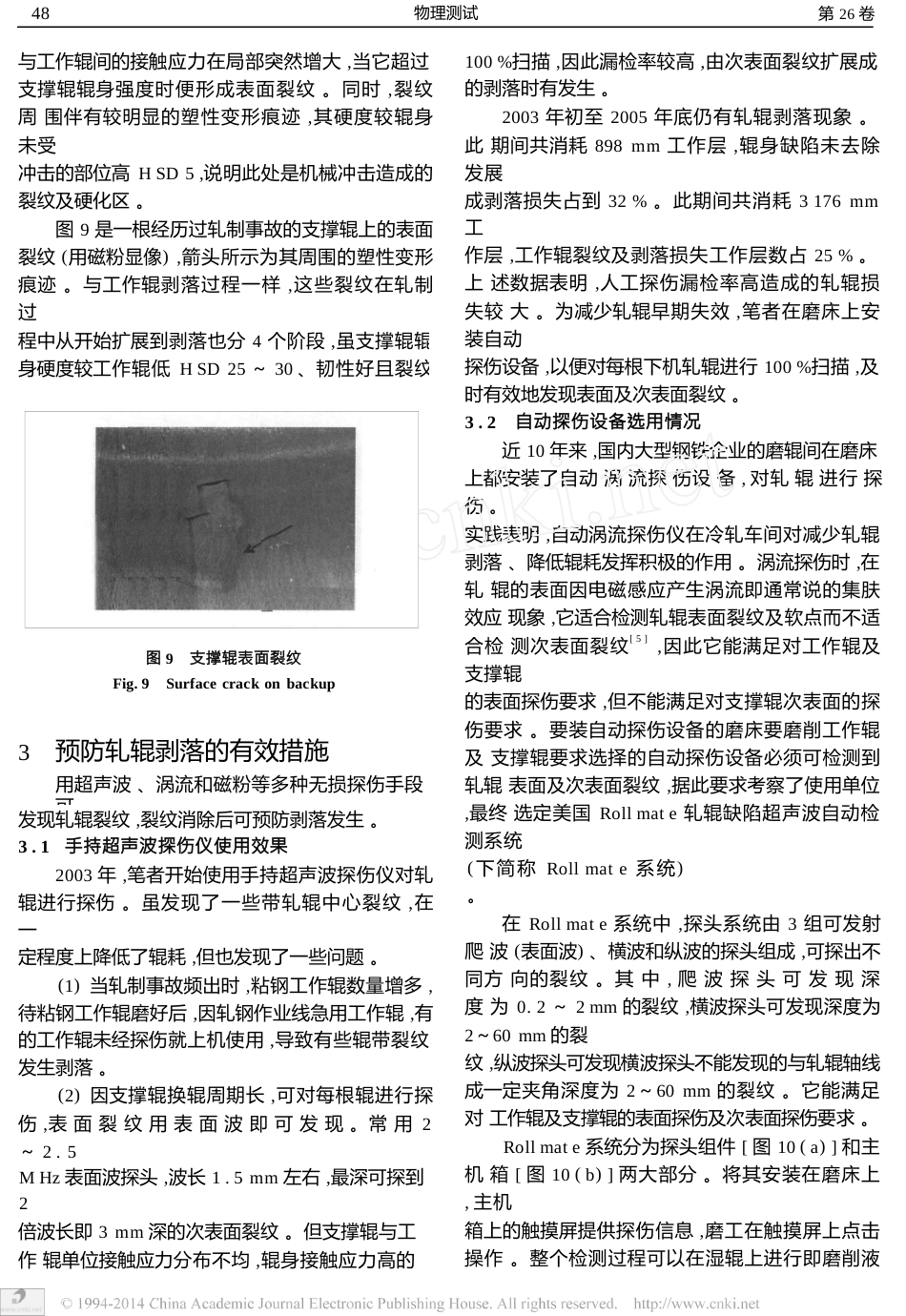

冷轧支撑辊和工作辊剥落机理及有效预防措施强1,悦中福2姚[1.天津里碑冷轧板材有限公司企业发展规化部,天津300200;2.加拿大佳林(上海)公司,上海200122]摘要:介绍了冷轧支撑辊及工作辊早期失效的主要原因。论证了轧辊自动超声波检测系统的主要功能以及在预防轧辊早期失效所作出的贡献。关键词:冷轧支撑辊;冷轧工作辊;剥落;裂纹;超声波探伤仪中图分类号:TG115.28文献标识码:A文章编号:100120777(2008)0520045207MechanismofSpallingofWorkRollandBackupRollforColdMillandEffectivePreventiveMeaYAOQiang1YUEZhong2fu2[1.TianjinLibeiColdRolledLtd,Tianjin300200,China;2.CanadaKorlinHolding(Shanghai)Ltd,Shanghai200122,China]Abstract:Thecausesoffailureinearlystageofworkrollandbackuprollforcoldmillwerediscussedinthepaper.Themainfunctionsofautomaticultrasonicinspectionsystemforrollanditseffectsonpreventingearlyspallingofrollweredemonstrated.Keywords:backuprollforcoldmill;workrollforcoldmill;spalling;crack;ultrasonicdetection轧辊是轧钢生产的重要工具,价格非常昂贵,尤其是冷轧板带用的锻钢支撑辊及工作辊。近年来,为提高产量及减少换辊周期,价格更贵、硬度更高及淬硬层更深的高合金辊被广泛使用。因此,减少轧辊的早期失效及降低生产成本显得日益重要。在冷轧板带生产过程中,轧辊处于复杂的应力状态。轧制负荷引起的支撑辊与工作辊间的接触应力、带钢跑带粘铁造成的机械及热冲击容易使轧辊损坏。轧辊损坏的形式主要为剥落,因此,探究轧辊剥落机理以便早期发现裂纹和预防剥落是延长轧辊使用寿命的有效途径。1由次表面开始的剥落机理1.1断口分析种典型形式:第1种剥落较浅[图1(a)],断口中麻坑密集呈疏松状是典型的接触疲劳剥落,箭头所示麻坑底部尖状凹坑为初始裂纹形成处,剥落由次表面裂纹发展形成;第2种剥落[图1(b)]面积大深度较深,小箭头所指光滑的细长窄带为疲劳发展落径,从其发展方向看是由密集麻坑处(大箭头所示)进一步发展而来;第3种剥落[图1(c)]为最严重的支撑辊端部掉肩剥落,是第2种形式剥落的进一步发展。1.2次表面裂纹的产生及剥落形成上述断口分析说明因接触疲劳使次表面裂纹形成并扩展成剥落。接触疲劳极限与材料硬度有关,支撑辊辊身硬度比工作辊低HSD20~30,接触(a)接触疲劳剥落;(b)深层剥落;(c)掉肩剥落图1由次表面开始的剥落断口Fig.1Spalledfractureoriginatedfrom作者简介:姚强(19692)男,大学本科,工程师;E2mail:yaoqiang512@sina.com修订日期:200820320346物理测试第26卷劳多发生在支撑辊。支撑辊在相同循环次数条件下承受较高应力部分的材料疲劳寿命短,裂纹产生早。如图2所示,正常轧制时支撑辊与工作辊处于纯滚动状态,在接触压应力P作用下影响疲劳破坏的剪应力有两个:一个是与XY轴成45°角的主切应力τ45;另一个是正交切应力τyx。前者最大值τ45max面的凹坑是出现轧制事故时支撑辊与工作辊间的接触应力局部突然增大造成面积较大的塑性变形区,这些凹坑的边部应力集中程度高,同时塑性变形对材料寿命造成较强的削弱作用,因此次表面裂纹多在此种情况下形成。=0.304Pmax位于对称位置(y=0)下,离轧辊表面0.39b处,后者最大值τyx(max)=0.256Pmax,其位置离Y轴有一段距离(y=±3/21/2b),距轧辊表面0125b处,在接触应力下疲劳裂纹深度介于0.25b~0.39b之间[1]。在理想轧制状态下支撑辊与工作辊接触区内单位长度受力均匀,以笔者使用的轧辊为例,按公式(2)、(3)计算出接触应力作用下产(2)n=P/L式中,n为支撑辊单位长度受力;P为轧制力1000T;L为辊身长度1400mm。b=1.52×[n×d1×d2×E/(d1+d2)]1/2(3)式中,b为轧制时支撑辊与工作辊弹性变形区接触面宽度;d1为支撑辊辊径1380mm;d2为工作辊辊径500mm;E为合金钢支撑辊和工作辊弹性摸量215600MPa。次表面裂纹形成后,在剪应力的反复作用下沿与滚动表面平行的方向扩展,其扩展速度与初始裂纹尺寸大小成正比,当裂纹扩展到临界尺寸[1]时,扩展速度迅速增大,产生与表面成倾斜角度的分枝裂纹,分枝裂纹发展到表面时形成麻坑,继续扩展形成更严重的剥落,造成轧辊报废。图2工作辊与支撑辊接触区应力状况Fig.2Thestresscondit...