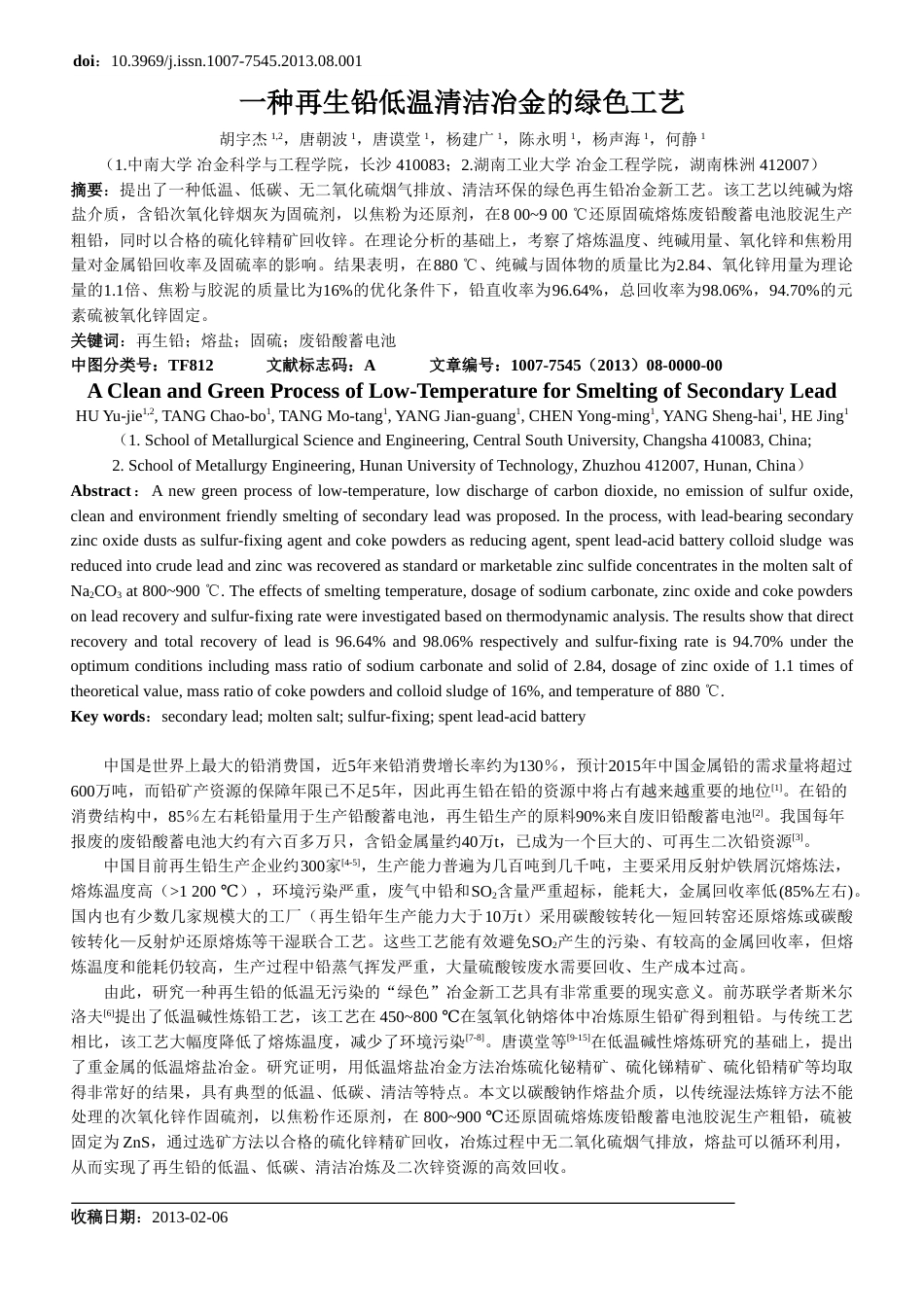

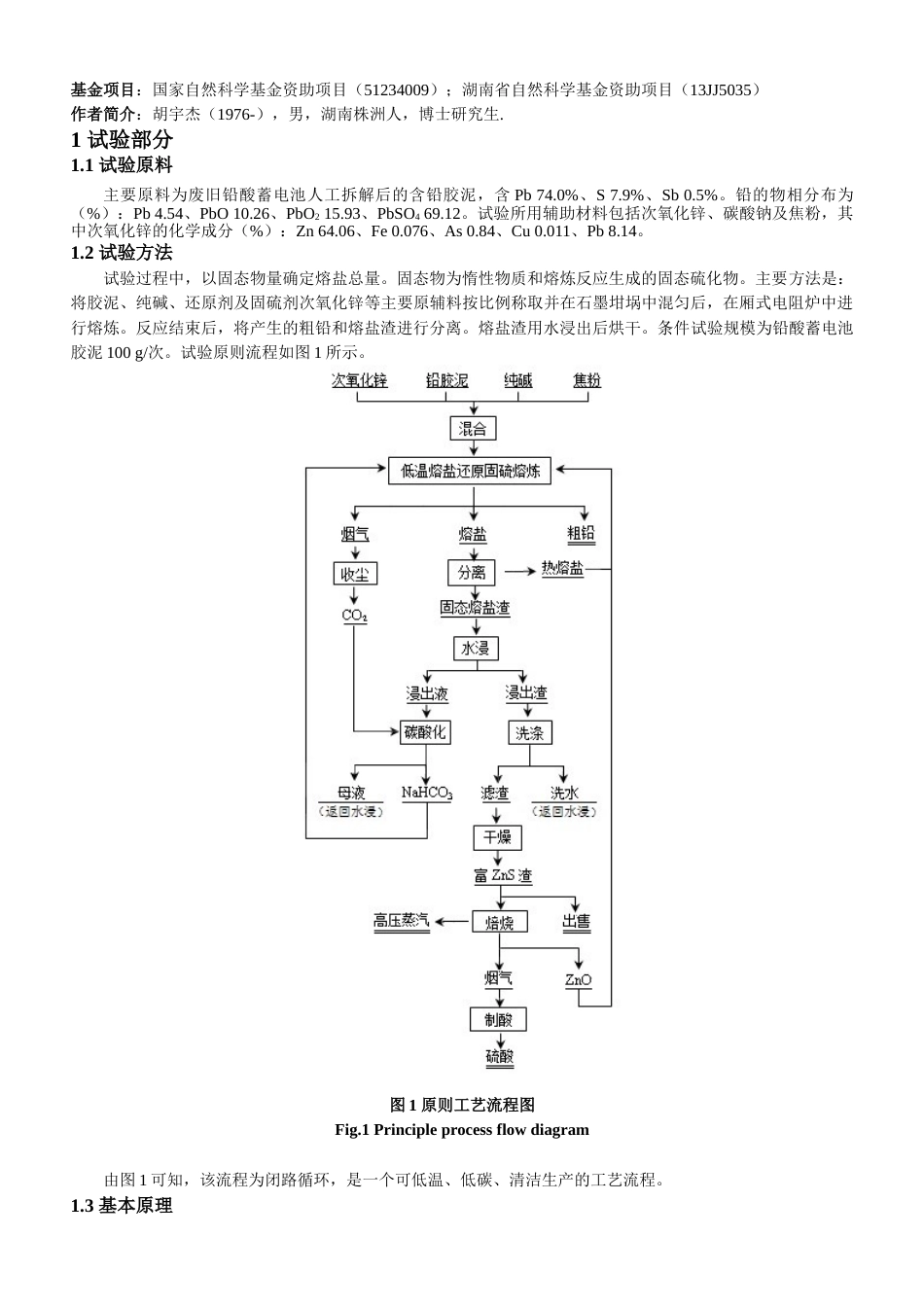

一种再生铅低温清洁冶金的绿色工艺胡宇杰1,2,唐朝波1,唐谟堂1,杨建广1,陈永明1,杨声海1,何静1(1.中南大学冶金科学与工程学院,长沙410083;2.湖南工业大学冶金工程学院,湖南株洲412007)摘要:提出了一种低温、低碳、无二氧化硫烟气排放、清洁环保的绿色再生铅冶金新工艺。该工艺以纯碱为熔盐介质,含铅次氧化锌烟灰为固硫剂,以焦粉为还原剂,在800~900℃还原固硫熔炼废铅酸蓄电池胶泥生产粗铅,同时以合格的硫化锌精矿回收锌。在理论分析的基础上,考察了熔炼温度、纯碱用量、氧化锌和焦粉用量对金属铅回收率及固硫率的影响。结果表明,在880℃、纯碱与固体物的质量比为2.84、氧化锌用量为理论量的1.1倍、焦粉与胶泥的质量比为16%的优化条件下,铅直收率为96.64%,总回收率为98.06%,94.70%的元素硫被氧化锌固定。关键词:再生铅;熔盐;固硫;废铅酸蓄电池中图分类号:TF812文献标志码:A文章编号:1007-7545(2013)08-0000-00ACleanandGreenProcessofLow-TemperatureforSmeltingofSecondaryLeadHUYu-jie1,2,TANGChao-bo1,TANGMo-tang1,YANGJian-guang1,CHENYong-ming1,YANGSheng-hai1,HEJing1(1.SchoolofMetallurgicalScienceandEngineering,CentralSouthUniversity,Changsha410083,China;2.SchoolofMetallurgyEngineering,HunanUniversityofTechnology,Zhuzhou412007,Hunan,China)Abstract:Anewgreenprocessoflow-temperature,lowdischargeofcarbondioxide,noemissionofsulfuroxide,cleanandenvironmentfriendlysmeltingofsecondaryleadwasproposed.Intheprocess,withlead-bearingsecondaryzincoxidedustsassulfur-fixingagentandcokepowdersasreducingagent,spentlead-acidbatterycolloidsludgewasreducedintocrudeleadandzincwasrecoveredasstandardormarketablezincsulfideconcentratesinthemoltensaltofNa2CO3at800~900℃.Theeffectsofsmeltingtemperature,dosageofsodiumcarbonate,zincoxideandcokepowdersonleadrecoveryandsulfur-fixingratewereinvestigatedbasedonthermodynamicanalysis.Theresultsshowthatdirectrecoveryandtotalrecoveryofleadis96.64%and98.06%respectivelyandsulfur-fixingrateis94.70%undertheoptimumconditionsincludingmassratioofsodiumcarbonateandsolidof2.84,dosageofzincoxideof1.1timesoftheoreticalvalue,massratioofcokepowdersandcolloidsludgeof16%,andtemperatureof880℃.Keywords:secondarylead;moltensalt;sulfur-fixing;spentlead-acidbattery中国是世界上最大的铅消费国,近5年来铅消费增长率约为130%,预计2015年中国金属铅的需求量将超过600万吨,而铅矿产资源的保障年限已不足5年,因此再生铅在铅的资源中将占有越来越重要的地位[1]。在铅的消费结构中,85%左右耗铅量用于生产铅酸蓄电池,再生铅生产的原料90%来自废旧铅酸蓄电池[2]。我国每年报废的废铅酸蓄电池大约有六百多万只,含铅金属量约40万t,已成为一个巨大的、可再生二次铅资源[3]。中国目前再生铅生产企业约300家[4-5],生产能力普遍为几百吨到几千吨,主要采用反射炉铁屑沉熔炼法,熔炼温度高(>1200℃),环境污染严重,废气中铅和SO2含量严重超标,能耗大,金属回收率低(85%左右)。国内也有少数几家规模大的工厂(再生铅年生产能力大于10万t)采用碳酸铵转化—短回转窑还原熔炼或碳酸铵转化—反射炉还原熔炼等干湿联合工艺。这些工艺能有效避免SO2产生的污染、有较高的金属回收率,但熔炼温度和能耗仍较高,生产过程中铅蒸气挥发严重,大量硫酸铵废水需要回收、生产成本过高。由此,研究一种再生铅的低温无污染的“绿色”冶金新工艺具有非常重要的现实意义。前苏联学者斯米尔洛夫[6]提出了低温碱性炼铅工艺,该工艺在450~800℃在氢氧化钠熔体中冶炼原生铅矿得到粗铅。与传统工艺相比,该工艺大幅度降低了熔炼温度,减少了环境污染[7-8]。唐谟堂等[9-15]在低温碱性熔炼研究的基础上,提出了重金属的低温熔盐冶金。研究证明,用低温熔盐冶金方法冶炼硫化铋精矿、硫化锑精矿、硫化铅精矿等均取得非常好的结果,具有典型的低温、低碳、清洁等特点...