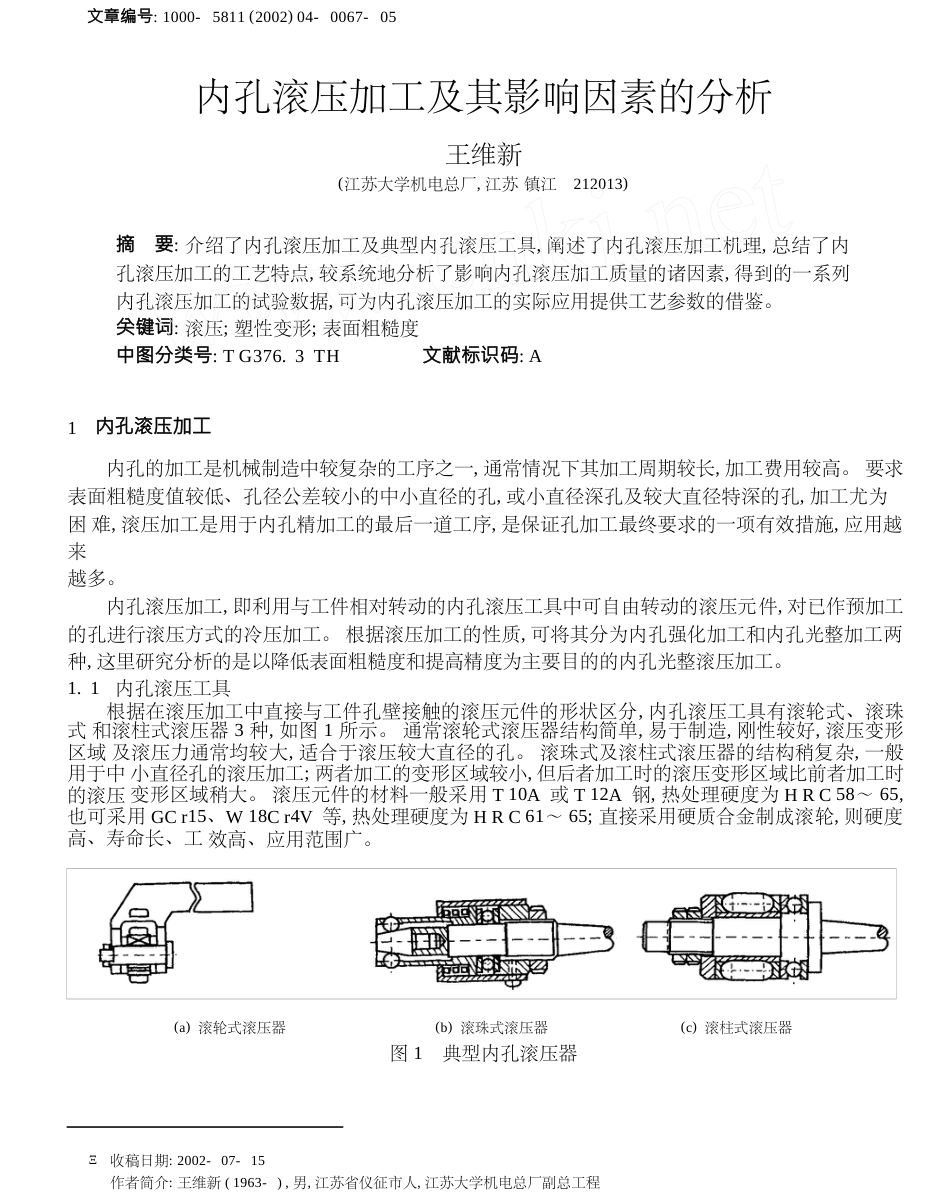

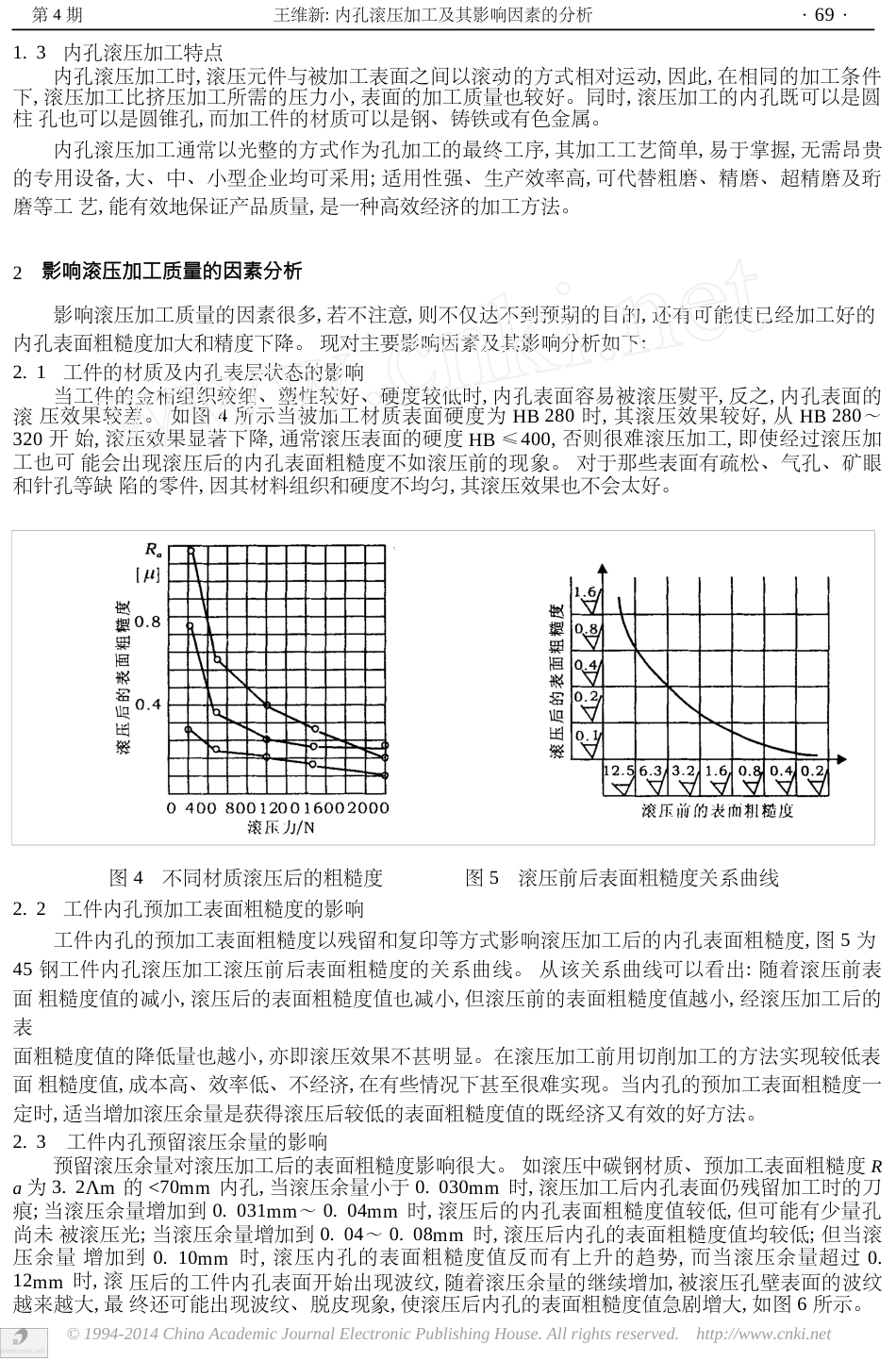

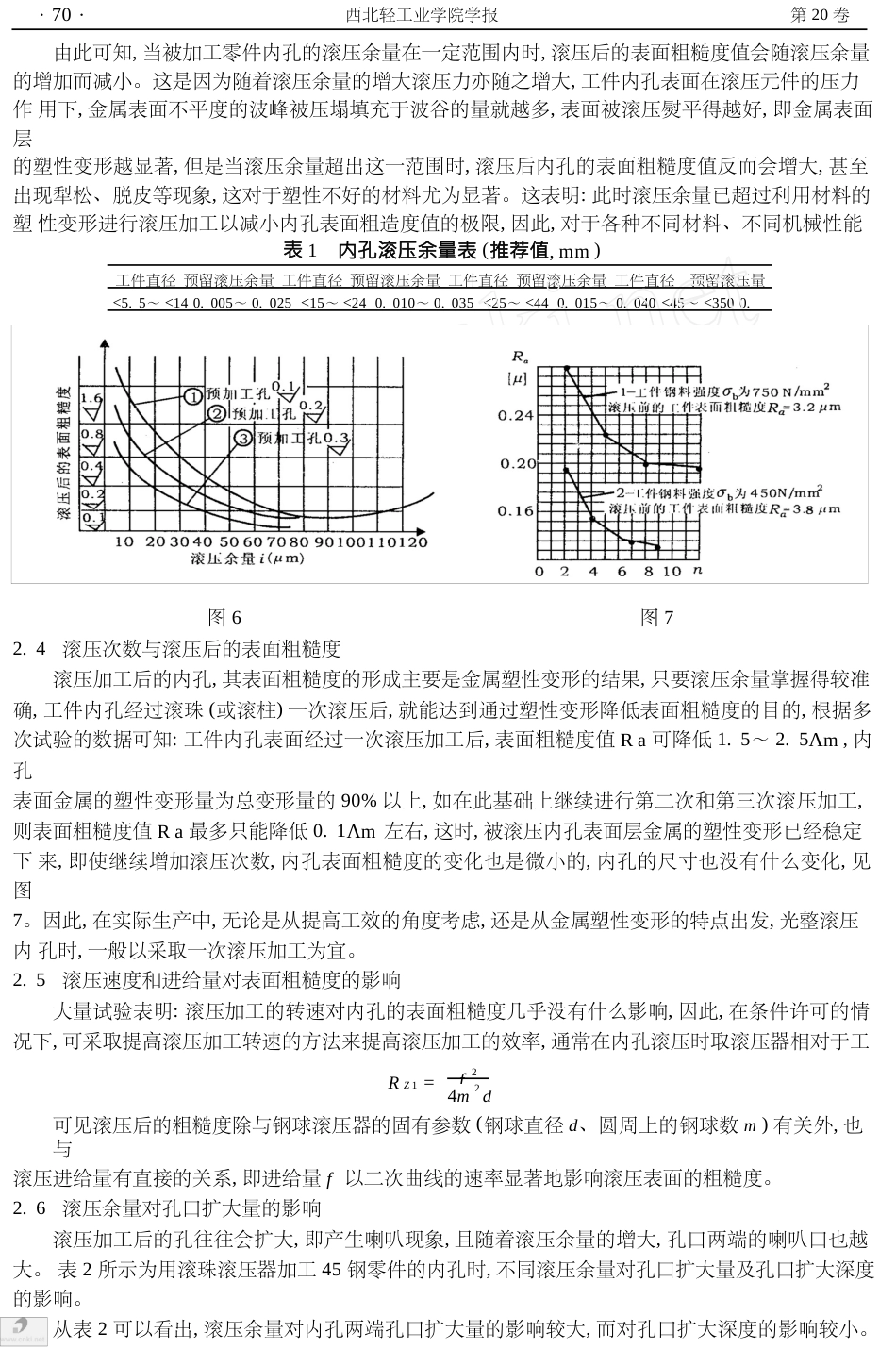

文章编号:1000-5811(2002)04-0067-05内孔滚压加工及其影响因素的分析王维新(江苏大学机电总厂,江苏镇江212013)摘要:介绍了内孔滚压加工及典型内孔滚压工具,阐述了内孔滚压加工机理,总结了内孔滚压加工的工艺特点,较系统地分析了影响内孔滚压加工质量的诸因素,得到的一系列内孔滚压加工的试验数据,可为内孔滚压加工的实际应用提供工艺参数的借鉴。关键词:滚压;塑性变形;表面粗糙度中图分类号:TG376.3TH16文献标识码:A1内孔滚压加工内孔的加工是机械制造中较复杂的工序之一,通常情况下其加工周期较长,加工费用较高。要求表面粗糙度值较低、孔径公差较小的中小直径的孔,或小直径深孔及较大直径特深的孔,加工尤为困难,滚压加工是用于内孔精加工的最后一道工序,是保证孔加工最终要求的一项有效措施,应用越来越多。内孔滚压加工,即利用与工件相对转动的内孔滚压工具中可自由转动的滚压元件,对已作预加工的孔进行滚压方式的冷压加工。根据滚压加工的性质,可将其分为内孔强化加工和内孔光整加工两种,这里研究分析的是以降低表面粗糙度和提高精度为主要目的的内孔光整滚压加工。1.1内孔滚压工具根据在滚压加工中直接与工件孔壁接触的滚压元件的形状区分,内孔滚压工具有滚轮式、滚珠式和滚柱式滚压器3种,如图1所示。通常滚轮式滚压器结构简单,易于制造,刚性较好,滚压变形区域及滚压力通常均较大,适合于滚压较大直径的孔。滚珠式及滚柱式滚压器的结构稍复杂,一般用于中小直径孔的滚压加工;两者加工的变形区域较小,但后者加工时的滚压变形区域比前者加工时的滚压变形区域稍大。滚压元件的材料一般采用T10A或T12A钢,热处理硬度为HRC58~65,也可采用GCr15、W18Cr4V等,热处理硬度为HRC61~65;直接采用硬质合金制成滚轮,则硬度高、寿命长、工效高、应用范围广。(a)滚轮式滚压器(b)滚珠式滚压器图1典型内孔滚压器(c)滚柱式滚压器收稿日期:2002-07-15作者简介:王维新(1963-),男,江苏省仪征市人,江苏大学机电总厂副总工程Ξ·68·西北轻工业学院学报第20卷1.2内孔滚压加工机理在内孔滚压加工中,滚压器中的滚压元件(滚轮、滚珠或滚柱)在被加工孔壁表层沿圆周作螺旋式的滚动,并对被加工孔壁施加一定的径向压力,工件内孔在滚压元件的滚压力作用下,其表层金属产生弹性变形(∆Ρy)和塑性变形(∆Ρ0)。塑性变形既使零件被加工表面的形状发生变化,也使其组织结构和物理性能发生改变,工件表面的不平度波峰和波谷被熨平和填平,从而降低了表面粗糙度值和提高了工件的加工精度;被滚压层金属的晶格产生剪切滑移、严重扭曲、拉长、纤维化及破碎,使组织变得紧密,晶粒变细,晶粒形状也沿着变形最大的方向延伸;同时在金属表层内产生压缩应力使金属表面得到强化,提高表层的强度和硬度。图2为滚珠(柱)式滚压器滚压内孔的变形图,不难看出:由于孔壁表层金属受滚压元件的滚压力而产生塑性变形,从而使内孔的表面粗糙度值明显降低。图3为滚珠式滚压器滚压内孔时钢球在孔壁上的轴向滚迹,不平度平均高度RZ为:在基本长度内,从平行于轮廓中线的任意一条线起,到被测轮廓的5个最高点(峰)和5个最低点(谷)之间的平均距离。图中f1为相邻两钢球在孔壁上的轴向滚迹的中心距,显然若滚压器在圆周上分布m只钢球,滚压时的轴向进给量为f,则f1=f。经滚压后不平度平均高度降低值为R1。m图2滚珠(柱)滚压内孔的变形图图3滚珠滚压时钢球在孔中的轴向滚迹Du—滚压前的内孔直径,D—滚压后的内孔直径,d—钢球直径,Dy—钢球滚压内孔的最大变形直径,i—滚压余量根据弓形尺寸的计算可知:d2-f2d-1RZ1=2dRZ1-R21求解得:f1=2ZdRZ1-R21即:f=2mZ由于通常要求滚压加工后内孔壁的表面粗糙度为0.0063mm≤RZ1≤0.032mm(相当于0.63Λm≤Ra≤1.25Λm)。R21值很小,可忽略不计,故上式可写成:Zf=2mdRZ1或RZ1=f2ƒm2d由此可见,滚压加工件的表面粗糙度与滚压器的固有参数(钢球的直径、钢球数)及滚压加工时的进给量均有关,因此,选用钢球直径较小且钢球数较多的滚压器及采用较小的进给量有利于达到滚压后的表面粗糙度值较低的要求。如用钢球直径为<6mm,圆周上分布4只钢球的滚压器加工内孔时,若取f=0.4mmƒr,则RZ1=0.42ƒ4×42×6=0.00041,即滚压后内孔表面粗糙度Ra值达到0.08...