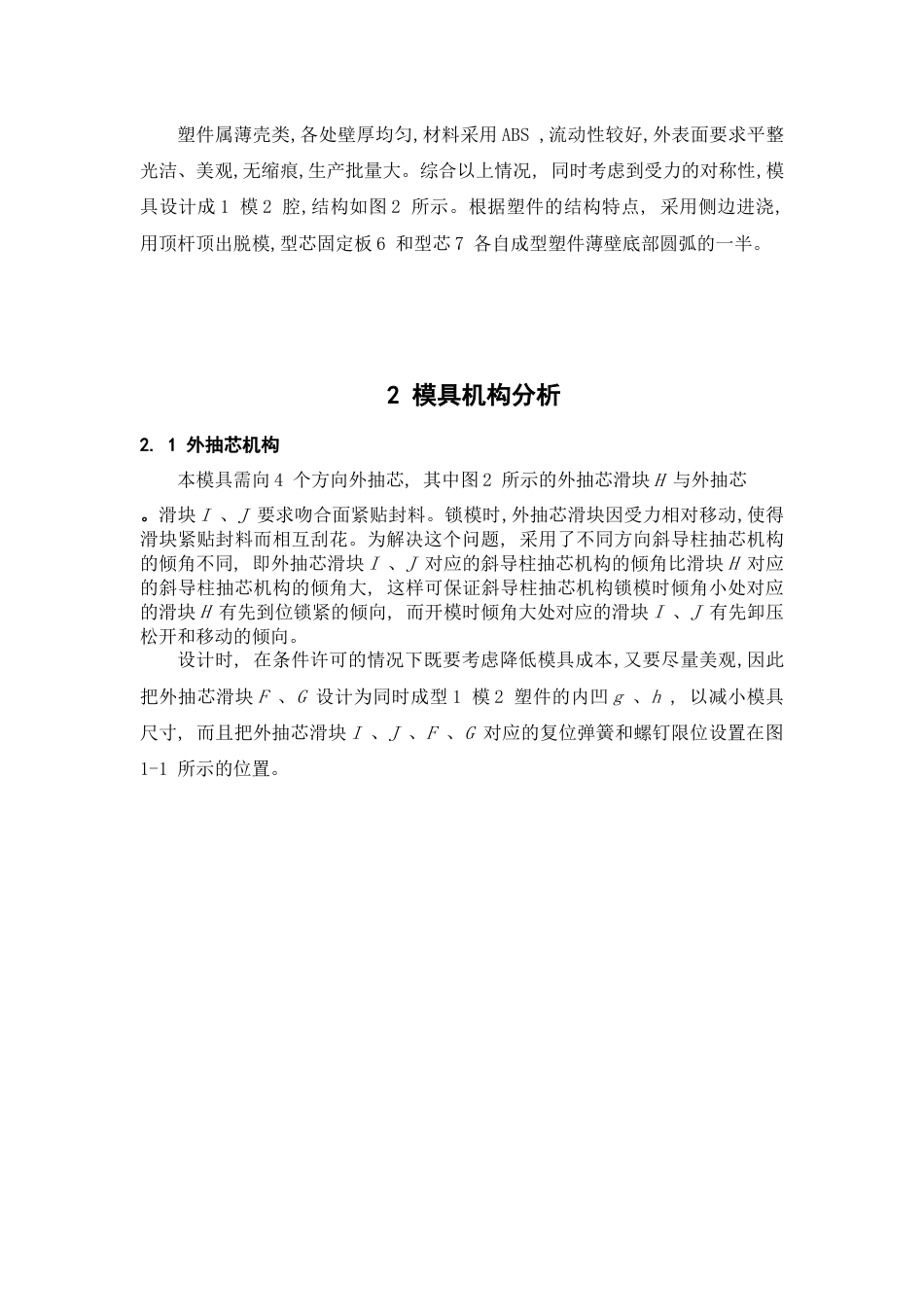

课程设计课程名称模具设计与制造项目题目名称控制器面板注塑模设计学生学院机电工程学院专业班级2012级机电4班学号学生姓名指导教师2016年1月5日摘要模具生产技术水平的高低不仅是衡量一个国家产品制造水平高低的重要标志,而且在很大程度上决定着这个国家的产品质量、效益及新产品开发能力。我国目前的模具开发制造水平比国际先进水平至少相差10年,特别是大型、精密、复杂、长寿命模具的产需矛盾十分突出,已成为严重制约我国制造业发展的瓶颈。模具是工业的基础工艺装备,在电讯、汽车、摩托车、电机、电器、仪器、家电、建材等产品中,80%以上都要依靠模具成形,用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产力和低消耗,是其它加工制造方法所不能比拟的。随着我国工业的不断发展,对模具提出越来越高的要求,因此,精密、大型、复杂、长寿命模具的需求发展将高于总量发展速度。常用的模具有塑料模具、橡胶模具、冲压模具、压铸模具等,本次设计讲的是塑料模具中的注塑模。关键词:控制器面板,注塑模,机构分析,内抽芯,外抽芯。全套图纸加扣30122505821塑件结构及工艺分析塑件是某空调器上的控制器面板,零件结构复杂,必须采用3向5个外抽芯,同时还需2向4个内抽芯,在模具同时需要内外抽芯的结构中具有一定的代表性。1.1塑件结构特点1、塑件除正面有型孔外,其它3个侧面有5个内凹,要在3个侧面上同时抽芯,难度较大。2、塑件底部除有型孔外,还有2向4个卡扣,必须采用内抽芯机构来成型,而且有2个卡扣离侧壁较近,需对其进行方向选择和顶出距离核算。3、四周薄壁底部是圆弧过渡。4、塑件沿一轴线对称,精度要求较高。1.2塑件工艺特点塑件属薄壳类,各处壁厚均匀,材料采用ABS,流动性较好,外表面要求平整光洁、美观,无缩痕,生产批量大。综合以上情况,同时考虑到受力的对称性,模具设计成1模2腔,结构如图2所示。根据塑件的结构特点,采用侧边进浇,用顶杆顶出脱模,型芯固定板6和型芯7各自成型塑件薄壁底部圆弧的一半。2模具机构分析2.1外抽芯机构本模具需向4个方向外抽芯,其中图2所示的外抽芯滑块H与外抽芯。滑块I、J要求吻合面紧贴封料。锁模时,外抽芯滑块因受力相对移动,使得滑块紧贴封料而相互刮花。为解决这个问题,采用了不同方向斜导柱抽芯机构的倾角不同,即外抽芯滑块I、J对应的斜导柱抽芯机构的倾角比滑块H对应的斜导柱抽芯机构的倾角大,这样可保证斜导柱抽芯机构锁模时倾角小处对应的滑块H有先到位锁紧的倾向,而开模时倾角大处对应的滑块I、J有先卸压松开和移动的倾向。设计时,在条件许可的情况下既要考虑降低模具成本,又要尽量美观,因此把外抽芯滑块F、G设计为同时成型1模2塑件的内凹g、h,以减小模具尺寸,而且把外抽芯滑块I、J、F、G对应的复位弹簧和螺钉限位设置在图1-1所示的位置。图1-1模具结构1、23.复位弹簧2.限位块3、25、28.滑块4、22、30.锁紧块5、24、29.斜导柱6.型芯固定板7.型芯8、14.铰链式斜推机构件9.型芯10.定位环11.定模座板12.主流道衬套13.塑件15.内斜推块16.导向块17.导轮18.推杆固定板19.推板20.动模座板21、31.限位螺钉26、27.推杆F、G、H、I、J.外抽芯滑块P.内抽芯机构2.2内抽芯机构2.2.1内抽芯机构方向的选择内抽芯机构采用内斜推块的结构形式。图1所示卡扣与定位筋之间的距离为6.7mm,如果内斜推块采用与图2所示方向相反,要取出塑件,则内抽芯距应大于壁厚值1.3mm。考虑到内斜推块与定位筋之间溢料少,飞边小,为保证其封料性能好,它们之间最近的地方应有一定距离,取4~5mm(见图2),则W≤6.7-1.3-(4~5)=0.4~1.4mm。由于W尺寸太小,所以内斜推块采用与图2所示相反方向是行不通的,而采用与图2所示方向不同的另外两个方向显然也是不可行的。考虑到内斜推块要受侧向推力和承受一定的扭矩,尺寸E值不宜过小,由图1知Z=13.9mm,取斜推块尺寸E=8mm,α=86°,则头部尺寸W=9.6mm(见图2),U=13.9-9.6=4.3mm,塑件四周薄壁拐角处的内圆角半径为0.7mm,故内斜推块最大侧向位移距离为3.6mm。由于内斜推块侧向移动最少应大于1.8mm才能较易取出塑件,故从封料性和取塑件角度考虑,内斜推块按图2所示方向符合要求。1-2斜推块抽芯机构1-3铰链式抽芯机构2.2.2内抽芯机构...