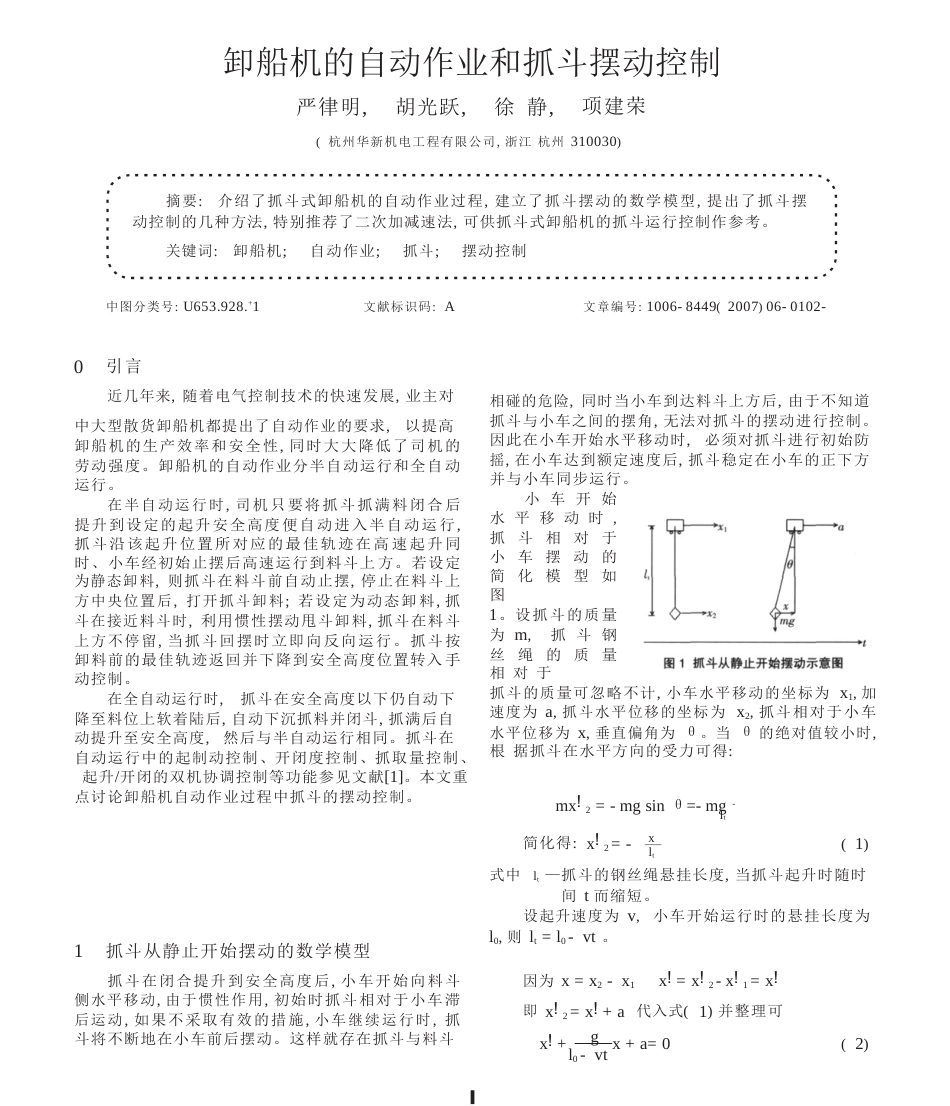

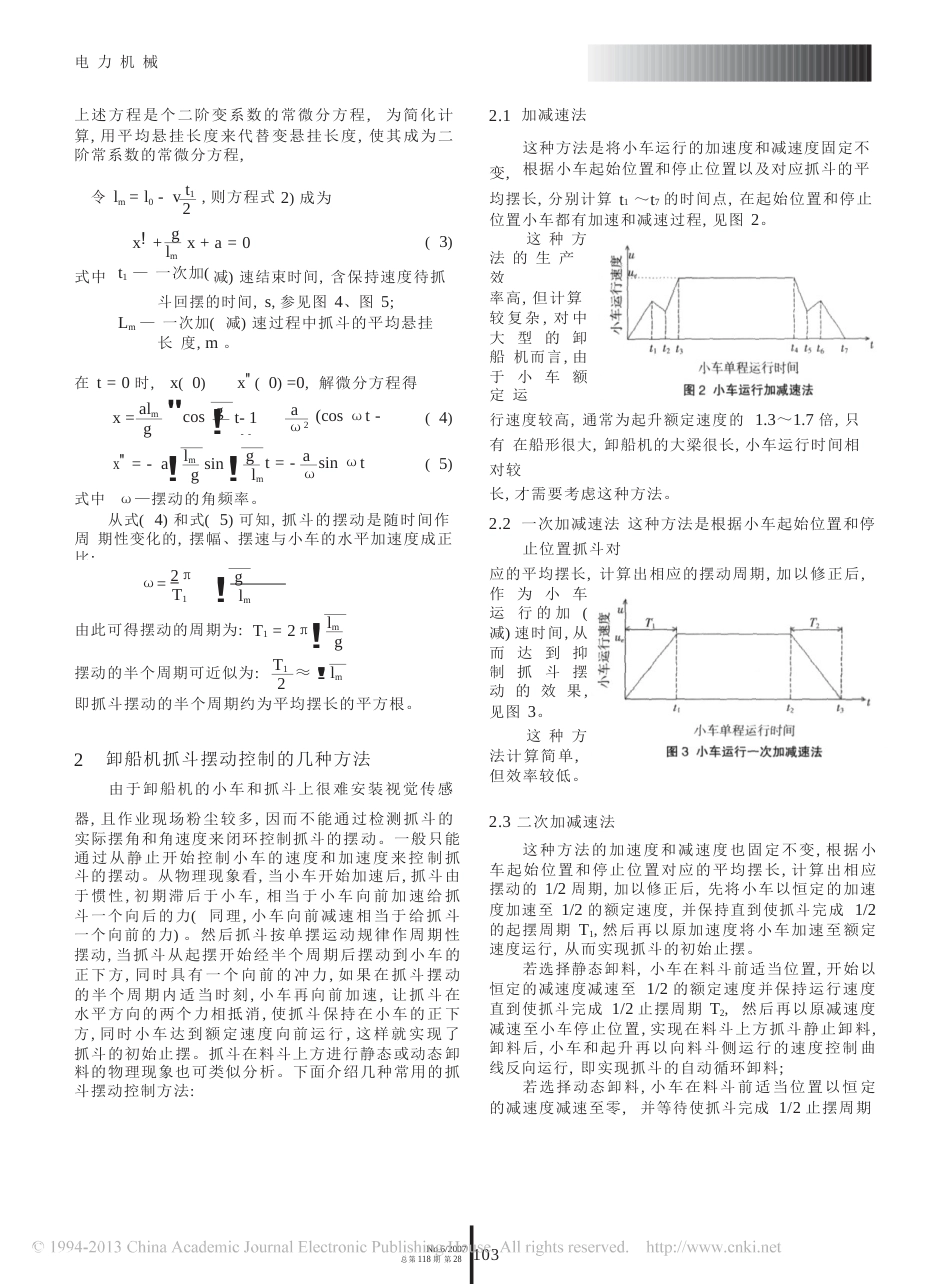

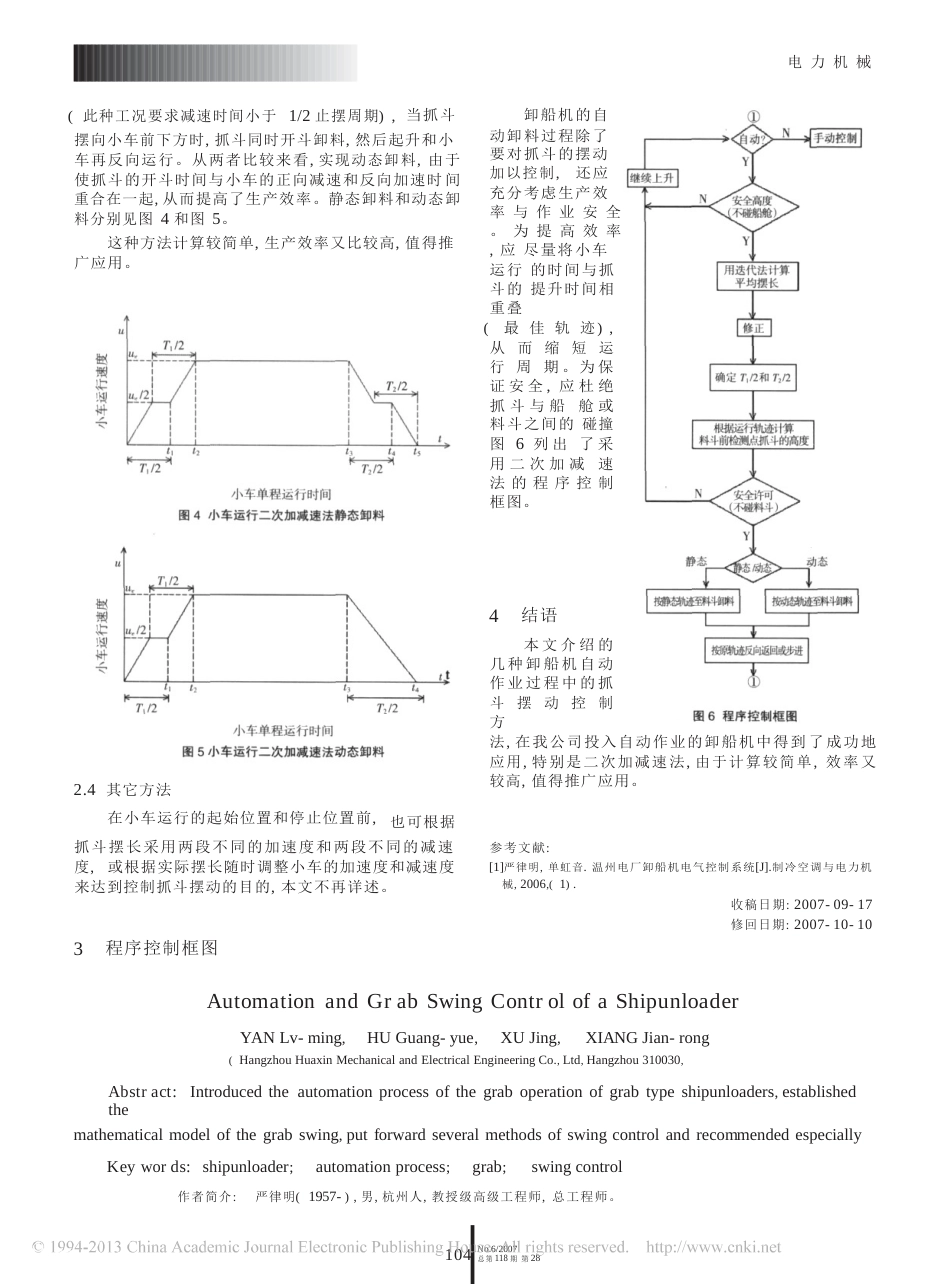

x1aθltxx2mgt图1抓斗从静止开始摆动示意图卸船机的自动作业和抓斗摆动控制严律明,胡光跃,徐静,项建荣(杭州华新机电工程有限公司,浙江杭州310030)摘要:介绍了抓斗式卸船机的自动作业过程,建立了抓斗摆动的数学模型,提出了抓斗摆动控制的几种方法,特别推荐了二次加减速法,可供抓斗式卸船机的抓斗运行控制作参考。关键词:卸船机;自动作业;抓斗;摆动控制中图分类号:U653.928.+1文献标识码:A文章编号:1006-8449(2007)06-0102-030引言近几年来,随着电气控制技术的快速发展,业主对相碰的危险,同时当小车到达料斗上方后,由于不知道抓斗与小车之间的摆角,无法对抓斗的摆动进行控制。因此在小车开始水平移动时,必须对抓斗进行初始防摇,在小车达到额定速度后,抓斗稳定在小车的正下方并与小车同步运行。小车开始水平移动时,抓斗相对于小车摆动的简化模型如图1。设抓斗的质量为m,抓斗钢丝绳的质量相对于抓斗的质量可忽略不计,小车水平移动的坐标为x1,加速度为a,抓斗水平位移的坐标为x2,抓斗相对于小车水平位移为x,垂直偏角为θ。当θ的绝对值较小时,根据抓斗在水平方向的受力可得:中大型散货卸船机都提出了自动作业的要求,以提高卸船机的生产效率和安全性,同时大大降低了司机的劳动强度。卸船机的自动作业分半自动运行和全自动运行。在半自动运行时,司机只要将抓斗抓满料闭合后提升到设定的起升安全高度便自动进入半自动运行,抓斗沿该起升位置所对应的最佳轨迹在高速起升同时、小车经初始止摆后高速运行到料斗上方。若设定为静态卸料,则抓斗在料斗前自动止摆,停止在料斗上方中央位置后,打开抓斗卸料;若设定为动态卸料,抓斗在接近料斗时,利用惯性摆动甩斗卸料,抓斗在料斗上方不停留,当抓斗回摆时立即向反向运行。抓斗按卸料前的最佳轨迹返回并下降到安全高度位置转入手动控制。在全自动运行时,抓斗在安全高度以下仍自动下降至料位上软着陆后,自动下沉抓料并闭斗,抓满后自动提升至安全高度,然后与半自动运行相同。抓斗在自动运行中的起制动控制、开闭度控制、抓取量控制、起升/开闭的双机协调控制等功能参见文献[1]。本文重点讨论卸船机自动作业过程中抓斗的摆动控制。mx!2=-mgsinθ=-mgxltx!2=-xg简化得:(1)lt式中lt—抓斗的钢丝绳悬挂长度,当抓斗起升时随时间t而缩短。设起升速度为v,小车开始运行时的悬挂长度为l0,则lt=l0-vt。抓斗从静止开始摆动的数学模型抓斗在闭合提升到安全高度后,小车开始向料斗侧水平移动,由于惯性作用,初始时抓斗相对于小车滞后运动,如果不采取有效的措施,小车继续运行时,抓斗将不断地在小车前后摆动。这样就存在抓斗与料斗1x!=x!2-x!1=x!2-a因为x=x2-x1即x!2=x!+a代入式(1)并整理可得:x!+gx+a=0(2)l0-vt度u速ue行运车小t1t2t3t4t5t6t7t小车单程运行时间图2小车运行加减速法u度T1T2速行ue运车小t1t2t3t小车单程运行时间图3小车运行一次加减速法电力机械上述方程是个二阶变系数的常微分方程,为简化计算,用平均悬挂长度来代替变悬挂长度,使其成为二阶常系数的常微分方程,2.1加减速法这种方法是将小车运行的加速度和减速度固定不根据小车起始位置和停止位置以及对应抓斗的平变,令lm=l0-vt1,则方程式(2)成为均摆长,分别计算t1~t7的时间点,在起始位置和停止位置小车都有加速和减速过程,见图2。这种方法的生产效2x!+gx+a=0(3)lm式中t1—一次加(减)速结束时间,含保持速度待抓率高,但计算较复杂,对中大型的卸船机而言,由于小车额定运行速度较高,通常为起升额定速度的1.3~1.7倍,只有在船形很大,卸船机的大梁很长,小车运行时间相对较长,才需要考虑这种方法。2.2一次加减速法这种方法是根据小车起始位置和停止位置抓斗对应的平均摆长,计算出相应的摆动周期,加以修正后,作为小车运行的加(减)速时间,从而达到抑制抓斗摆动的效果,见图3。这种方法计算简单,但效率较低。斗回摆的时间,s,参见图4、图5;Lm—一次加(减)速过程中抓斗的平均悬挂长度,m。x"(0)=0,解微分方程得在t=0时,x(0)=0,"cos!lt-1#=x=almgaω2(cosωt-1)(4)gx"=-almgt=-asinωt!g!lmsin(5)ω式中ω—摆动的角频率。从式(4)和式(5)可知,抓斗的摆动是随时间作周期性变化的,摆幅、摆速与小车的水平加速度成正比:ω=2π=g!...