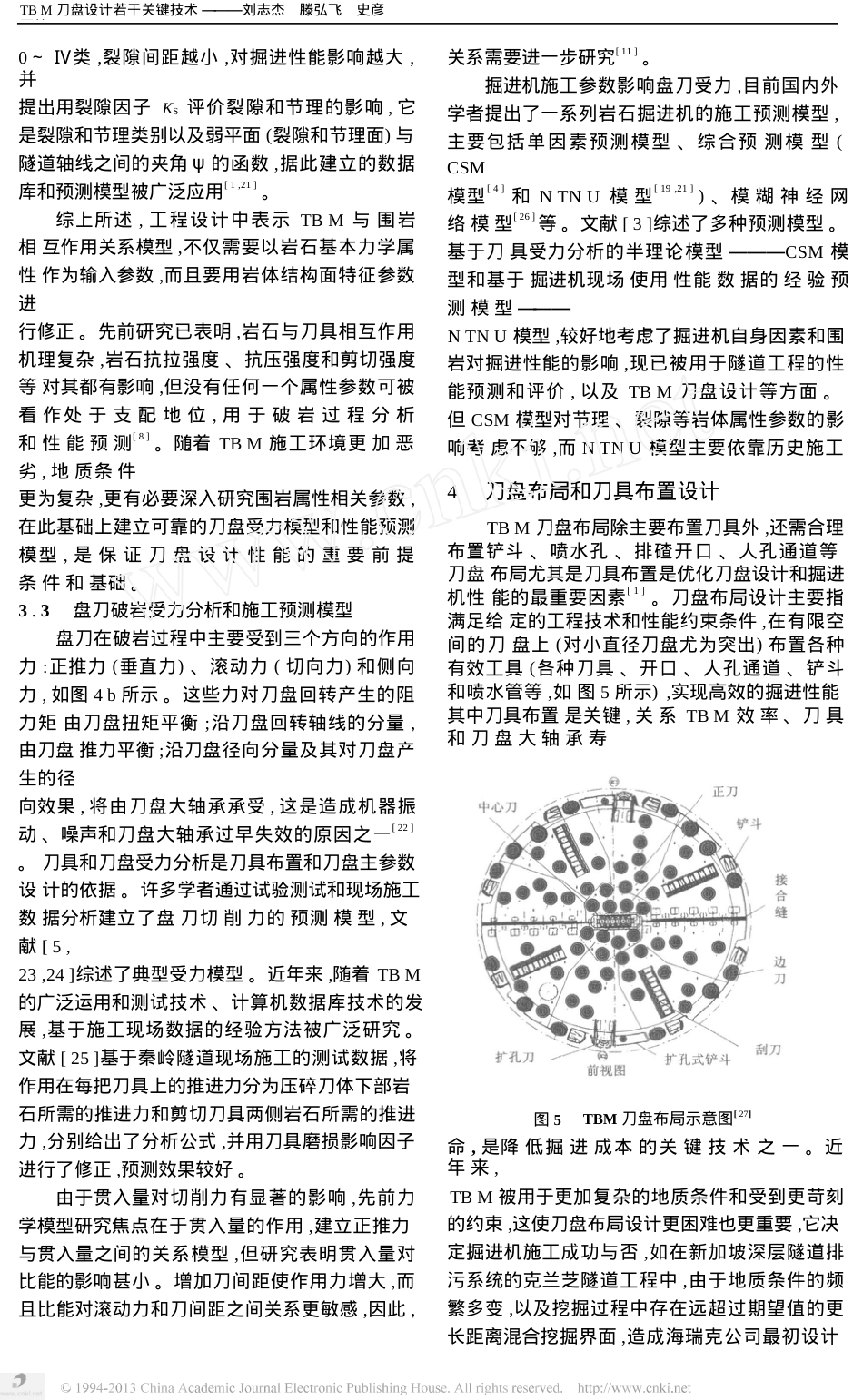

刘志杰滕弘飞史彦军杨光辉大连理工大学精密与特种加工教育部重点实验室,大连,116024摘要:刀盘设计是全断面岩石隧道掘进机的设计关键,是影响其掘进性能的决定性因素。综述了刀盘设计关键技术的研究进展,重点对盘形滚刀破岩机理、刀盘切削参数、围岩力学属性参数及试验、刀具破岩受力分析模型和施工预测模型、刀盘布局(含刀具布置)等方面进行了较系统的分析和总结。最后讨论了有待深入研究的问题。关键词:岩石隧道掘进机;刀盘设计;破岩机理;切削参数;预测模型;刀盘布局;刀具布置中图分类号:TH122;U455.31文章编号:1004—132X(2008)16—1980—06CutterheadDesignKeyIssuesofaFullFaceRockTunnelBoringMachine(TBM)LiuZhijieTengHongfeiShiYanjunYangGuanghuiKeyLaboratoryforPrecisionandNon-traditionalMachiningTechnologyofMinistryofEducation,DalianUniversityofTechnology,Dalian,Liaoning,116024Abstract:BeingacrucialfactorininfluencingtheperformanceoffullfacerockTBM,thecutterheaddesignisoneofthekeyissuesofTBM.Theresearchesandapplicationsonthekeytechnologiesofthecutterheaddesignwerepresented,whichmainlyincludedrockfragmentationprocessmechanismbydisccutter,cuttinggeometry,rockmechanicalpropertiesandtesting,disccuttercuttingforceandperformancepredictionmodel,cutterheadlayoutandcutterallocation,etc.Finally,thefurtherresearchissuesofcutterheaddesigninthefuturewereproposed.引言全断面岩石隧道掘进机(tunnelboringma2chine,TBM)是隧道专用施工机械,广泛应用于地铁、铁路、公路、市政、水电隧道工程。刀盘是TBM的关键部件,具有开挖、稳定掌子面、搅拌碴土等功能。刀盘设计对提高TBM破岩能力和掘进效率,降低挖掘成本具有重要的作用,是影响TBM掘进性能的决定性因素[1]。因此,掌握刀盘设计的关键技术,提高自主创新设计与制造能力,具有重要的战略意义。TBM刀盘设计主要内容包括刀具选择、刀盘主参数设计、刀具布置、刀盘盘体结构设计,以及其他构件的设计与布置等。其中刀具布置是关键,关系到刀具和刀盘大轴承寿命、TBM掘进效率、振动等。刀盘系统需针对具体工程的地质了研究,取得了可喜成果。但由于问题太复杂,至今对刀盘与围岩相互作用的机理还缺乏深入了解,没有形成成熟的理论体系。0TBM盘形滚刀破岩机理盘形滚刀(简称盘刀)破岩机理直接影响盘刀受力分析,目前有剪破坏、挤压破坏和拉破坏,以及几种机理混合作用等几种不同的理论,孰优孰劣,至今仍是个有争议的问题。由于岩体复杂多变,完全模拟实际岩石破碎状况很困难,实际工程中如何尽可能全面地考虑岩石破碎的影响因素是个重要问题。TBM破岩过程可分为盘刀侵入岩体和两盘刀之间岩石碎片形成两个阶段[3]。首先盘刀在推力作用下,贯入岩石,在刀尖下和刀具侧面形成高应力压碎区和放射状裂纹,如图1a所示[4]。当盘刀在推力和扭矩作用下,连续滚压掌子面时,盘刀扩大它的压碎区,并使产生的裂纹扩展,当其中一条或多条裂纹扩展到自由表面或邻近盘刀造成的裂纹时,形成岩石碎片,如图1b所示。由盘刀破岩过程可知,切削力、刀间距S、贯入量P、岩石力学属性及其相互作用关系影响破岩效果,是刀盘设计的重要依据[325]。1收稿日期:2007—08—10基金项目:国家自然科学基金资助项目(50575031);国家863高技术研究发展计划资助项目(2006AA04Z109);国家重点基础研究发展计划资助项目(2007CB714006)·1980·TBM刀盘设计若干关键技术———刘志杰滕弘飞史彦军等如图2所示。Snowdon等[7]使用单刃V形盘刀进行实验研究,发现比能随S/P变化关系如图3所等[8]示,Ozdemir也得出了相同的结论。Gong等[9]利用离散元(discreteelementmethod,DEM)仿真研究了刀间距对破岩效率的影响,仿真结果与实验结果相符。Moon[10]使用DEM优化S/P以确定最优的岩石切削条件(使比能最低),提出的最优S/P值是岩石材料脆度和刀具宽度的线性函数。Gertsch[11]使用432mm等截面盘刀进行了红花岗岩的线性切割机(linearcuttingmachine,LCM)试验,通过比能分析表明76mm刀间距接近最优,这时贯入量对比能几乎没有影响,这一刀间距值在TBM刀盘设计中被常用;试验结果...