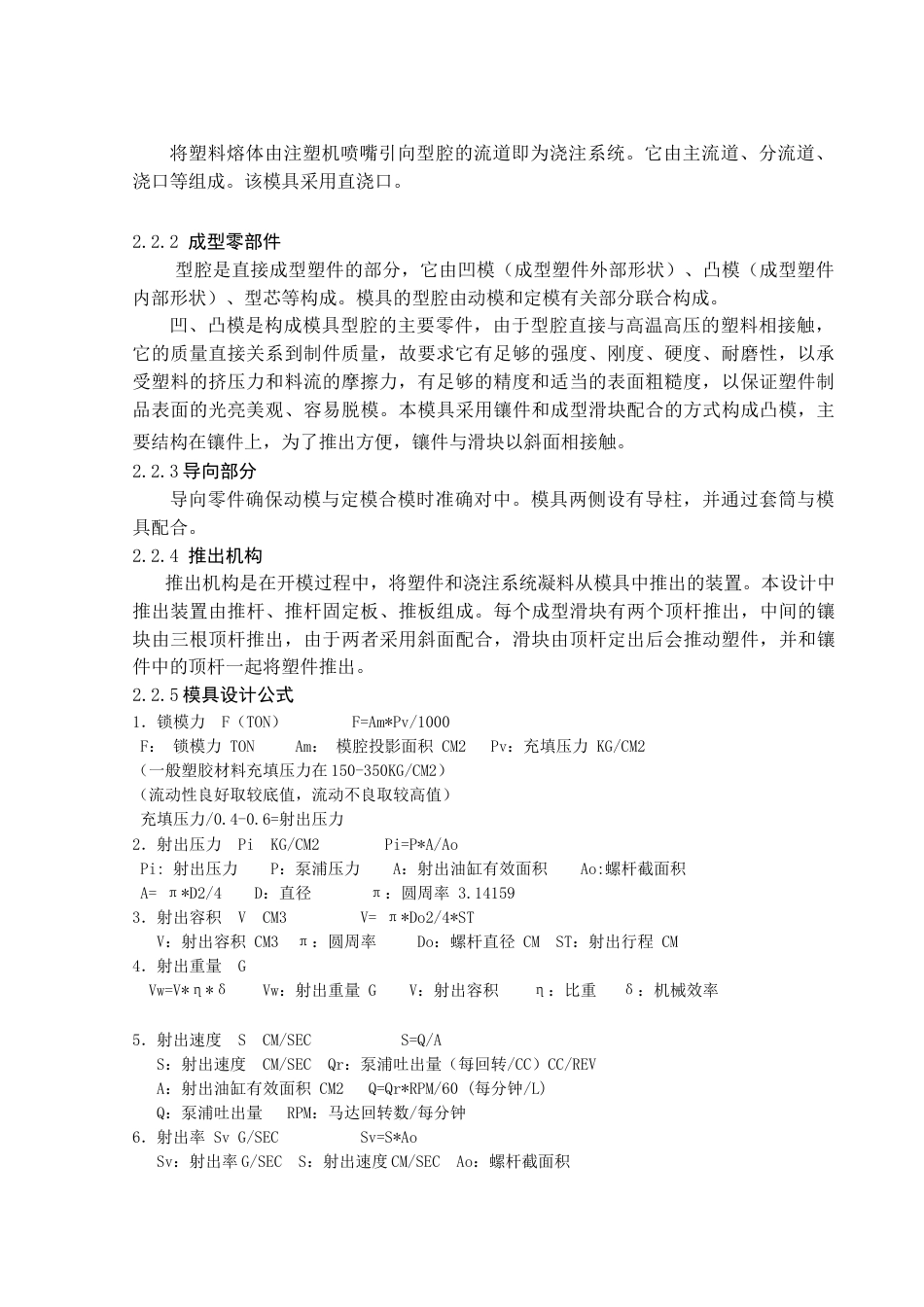

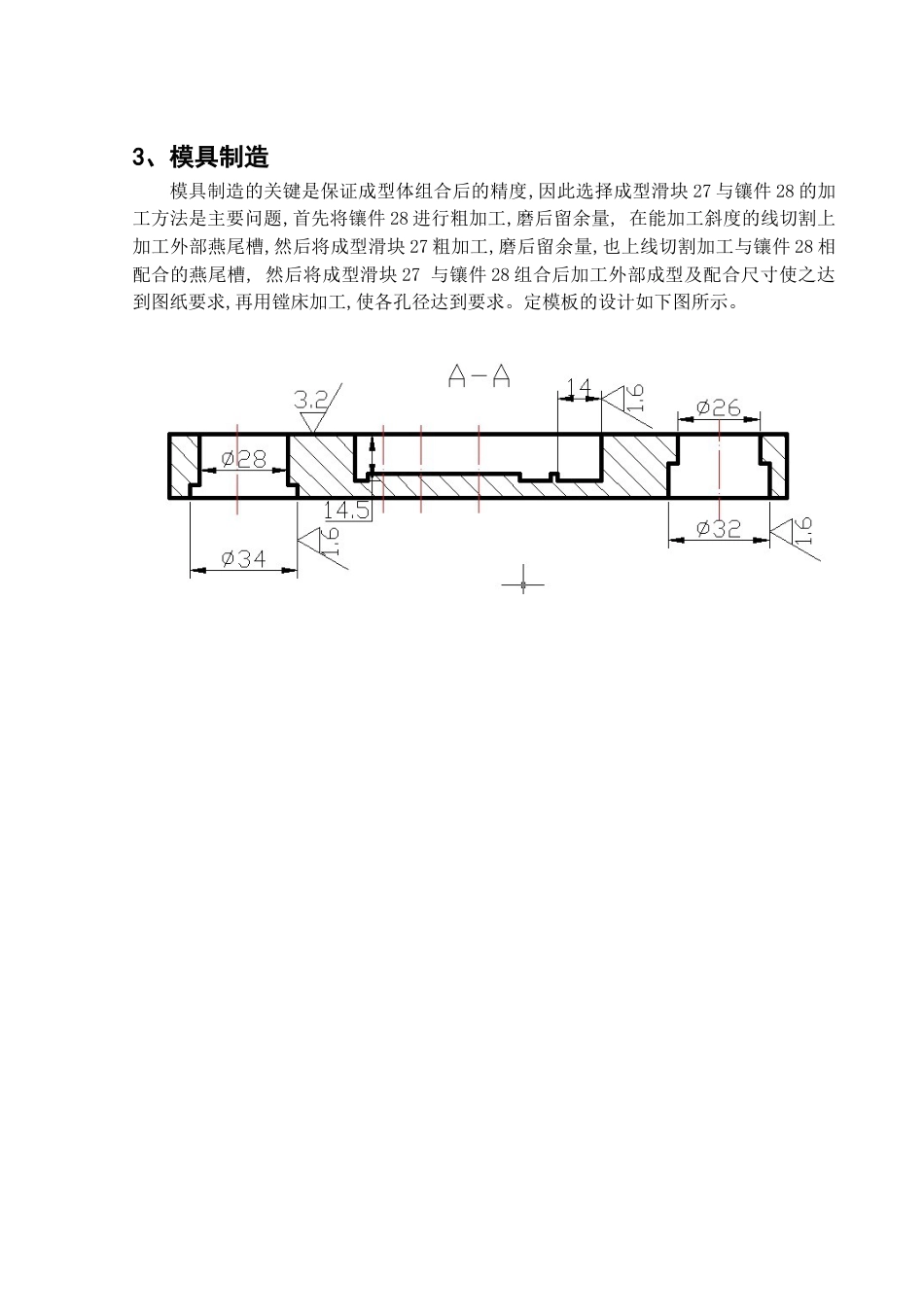

1、塑料制品工艺分析图1.1所示充电器滑道材料为ABS,有1个2mm×1.7mm沟槽与4个直径4.2mm通孔相邻,脱模时2mm×1.7mm沟槽横向脱模,4个直径4.2mm通孔竖向脱模,因为距离太近,同时进行脱模时成型滑块与型芯会发生干涉。根据以上特点,应用顺序脱模的方法达到了以上要求。全套图纸加扣3012250582图1.12、模具结构分析、模具各部件功能和用途2.1模具工作过程从塑件的工艺分析中明确了塑件需主要解决的问题是2mm×1.7mm沟槽及4个直径4.2mm通孔的顺序脱模,为了达到要求及产品质量,选择了图1塑件成型后的逐级分型、逐级脱模结构。图2为模具结构,动、定模都采用浮动式结构,以便于塑件逐级脱模。模具工作时,由于定模板26与动模板24之间有弹簧4作用,因此开模时Ⅰ处先分型,浇口从浇口套中脱出。当动模板24继续移动到定距拉杆3碰到定模板时,带动定模板移动,使定模板与动模板在Ⅱ处分开。塑件脱出定模板,继续开模,锁扣6起作用,拉动动模板24及成型滑块27和镶件28在Ⅲ处分型,从而使塑件从型芯8及型芯7中脱开。当锁扣拉动模板继续移至限位螺钉11碰到固定板21时,定模板与动模板完全脱开,推板15开始前移,顶杆18推动成型滑块在斜向燕尾槽中滑动,使成型滑块竖向与横向同时滑动,使塑件从成型滑块中脱出,从而完成三级脱模。图2.1装配图l.浇口套;2.定模座板;3.定距拉杆;4.弹簧;5.导套;6.锁扣;7、8.型芯;9.垫圈;10.螺柱;11.限位螺钉;12.垫块;13.动模座板;14.螺栓;15.推板;16、18.顶杆;17.推杆固定板;19.内六角螺栓;20.支承板;21.固定板;22.导柱;23.导套;24.动模板;25.导套;26.定模板;27.成型滑块;28.镶件;2.2模具各部件功能及作用2.2.1浇注系统将塑料熔体由注塑机喷嘴引向型腔的流道即为浇注系统。它由主流道、分流道、浇口等组成。该模具采用直浇口。2.2.2成型零部件型腔是直接成型塑件的部分,它由凹模(成型塑件外部形状)、凸模(成型塑件内部形状)、型芯等构成。模具的型腔由动模和定模有关部分联合构成。凹、凸模是构成模具型腔的主要零件,由于型腔直接与高温高压的塑料相接触,它的质量直接关系到制件质量,故要求它有足够的强度、刚度、硬度、耐磨性,以承受塑料的挤压力和料流的摩擦力,有足够的精度和适当的表面粗糙度,以保证塑件制品表面的光亮美观、容易脱模。本模具采用镶件和成型滑块配合的方式构成凸模,主要结构在镶件上,为了推出方便,镶件与滑块以斜面相接触。2.2.3导向部分导向零件确保动模与定模合模时准确对中。模具两侧设有导柱,并通过套筒与模具配合。2.2.4推出机构推出机构是在开模过程中,将塑件和浇注系统凝料从模具中推出的装置。本设计中推出装置由推杆、推杆固定板、推板组成。每个成型滑块有两个顶杆推出,中间的镶块由三根顶杆推出,由于两者采用斜面配合,滑块由顶杆定出后会推动塑件,并和镶件中的顶杆一起将塑件推出。2.2.5模具设计公式1.锁模力F(TON)F=Am*Pv/1000F:锁模力TONAm:模腔投影面积CM2Pv:充填压力KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力2.射出压力PiKG/CM2Pi=P*A/AoPi:射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4D:直径π:圆周率3.141593.射出容积VCM3V=π*Do2/4*STV:射出容积CM3π:圆周率Do:螺杆直径CMST:射出行程CM4.射出重量GVw=V*η*δVw:射出重量GV:射出容积η:比重δ:机械效率5.射出速度SCM/SECS=Q/AS:射出速度CM/SECQr:泵浦吐出量(每回转/CC)CC/REVA:射出油缸有效面积CM2Q=Qr*RPM/60(每分钟/L)Q:泵浦吐出量RPM:马达回转数/每分钟6.射出率SvG/SECSv=S*AoSv:射出率G/SECS:射出速度CM/SECAo:螺杆截面积3、模具制造模具制造的关键是保证成型体组合后的精度,因此选择成型滑块27与镶件28的加工方法是主要问题,首先将镶件28进行粗加工,磨后留余量,在能加工斜度的线切割上加工外部燕尾槽,然后将成型滑块27粗加工,磨后留余量,也上线切割加工与镶件28相配合的燕尾槽,然后将成型滑块27与镶件28组合后加工外部成型及配合尺寸使之达到图纸要求,再用镗床加工,使各孔径达到要求。定模板的设计如下图所示。图3...