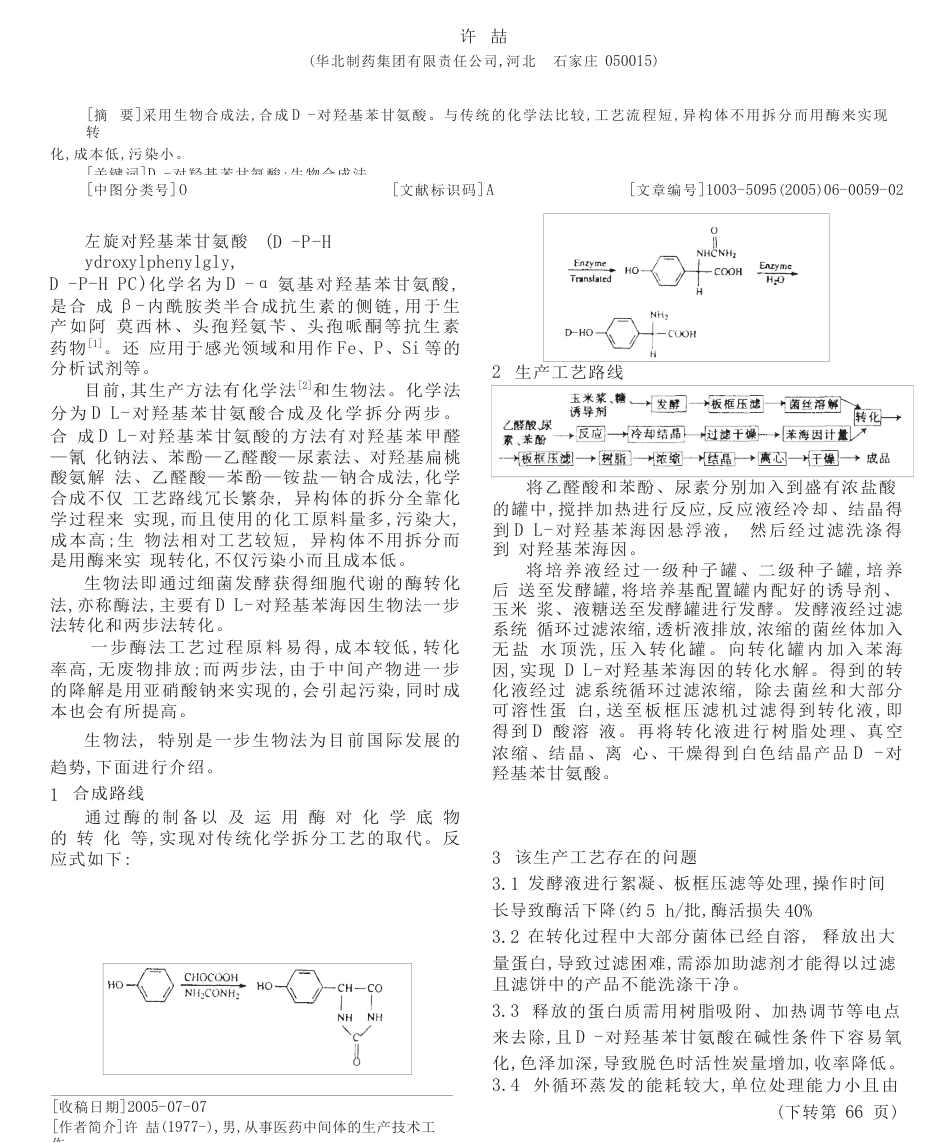

许喆(华北制药集团有限责任公司,河北石家庄050015)[摘要]采用生物合成法,合成D-对羟基苯甘氨酸。与传统的化学法比较,工艺流程短,异构体不用拆分而用酶来实现转化,成本低,污染小。[关键词]D-对羟基苯甘氨酸;生物合成法[中图分类号]O622.5[文献标识码]A[文章编号]1003-5095(2005)06-0059-02左旋对羟基苯甘氨酸(D-P-Hydroxylphenylgly,D-P-HPC)化学名为D-α氨基对羟基苯甘氨酸,是合成β-内酰胺类半合成抗生素的侧链,用于生产如阿莫西林、头孢羟氨苄、头孢哌酮等抗生素药物[1]。还应用于感光领域和用作Fe、P、Si等的分析试剂等。目前,其生产方法有化学法[2]和生物法。化学法分为DL-对羟基苯甘氨酸合成及化学拆分两步。合成DL-对羟基苯甘氨酸的方法有对羟基苯甲醛—氰化钠法、苯酚—乙醛酸—尿素法、对羟基扁桃酸氨解法、乙醛酸—苯酚—铵盐—钠合成法,化学合成不仅工艺路线冗长繁杂,异构体的拆分全靠化学过程来实现,而且使用的化工原料量多,污染大,成本高;生物法相对工艺较短,异构体不用拆分而是用酶来实现转化,不仅污染小而且成本低。生物法即通过细菌发酵获得细胞代谢的酶转化法,亦称酶法,主要有DL-对羟基苯海因生物法一步法转化和两步法转化。一步酶法工艺过程原料易得,成本较低,转化率高,无废物排放;而两步法,由于中间产物进一步的降解是用亚硝酸钠来实现的,会引起污染,同时成本也会有所提高。生物法,特别是一步生物法为目前国际发展的趋势,下面进行介绍。1合成路线通过酶的制备以及运用酶对化学底物的转化等,实现对传统化学拆分工艺的取代。反应式如下:2生产工艺路线将乙醛酸和苯酚、尿素分别加入到盛有浓盐酸的罐中,搅拌加热进行反应,反应液经冷却、结晶得到DL-对羟基苯海因悬浮液,然后经过滤洗涤得到对羟基苯海因。将培养液经过一级种子罐、二级种子罐,培养后送至发酵罐,将培养基配置罐内配好的诱导剂、玉米浆、液糖送至发酵罐进行发酵。发酵液经过滤系统循环过滤浓缩,透析液排放,浓缩的菌丝体加入无盐水顶洗,压入转化罐。向转化罐内加入苯海因,实现DL-对羟基苯海因的转化水解。得到的转化液经过滤系统循环过滤浓缩,除去菌丝和大部分可溶性蛋白,送至板框压滤机过滤得到转化液,即得到D酸溶液。再将转化液进行树脂处理、真空浓缩、结晶、离心、干燥得到白色结晶产品D-对羟基苯甘氨酸。3该生产工艺存在的问题3.1发酵液进行絮凝、板框压滤等处理,操作时间过长导致酶活下降(约5h/批,酶活损失40%)。3.2在转化过程中大部分菌体已经自溶,释放出大量蛋白,导致过滤困难,需添加助滤剂才能得以过滤且滤饼中的产品不能洗涤干净。3.3释放的蛋白质需用树脂吸附、加热调节等电点来去除,且D-对羟基苯甘氨酸在碱性条件下容易氧化,色泽加深,导致脱色时活性炭量增加,收率降低。3.4外循环蒸发的能耗较大,单位处理能力小且由(下转第66页)[收稿日期]2005-07-07[作者简介]许喆(1977-),男,从事医药中间体的生产技术工作66河北化工2005年第6期表1等摩尔数不同沉淀剂对锌沉淀转化反应的影响沉淀剂锌沉淀转化率/%过滤时间/min母液锌残留含量/%备注9086.773.36510100.060.060.16氢氧化钠碳酸钠碳酸氢钠沉淀发粘,土褐色疏松、白色疏松、白色实验结果表明:相同摩尔数的沉淀剂中碳酸钠和氢氧化钠锌沉淀转化率较相近,但用氢氧化钠反应沉淀后,沉淀较粘,不易过滤,影响后续处理。故碳酸钠沉淀效果比较理想。4.2沉淀剂加入量对锌沉淀转化率的影响以釜残液总锌量为25g,总反应时间为4h,加入不同摩尔数的碳酸钠作沉淀剂,考察了沉淀剂加入量对锌沉淀转化率的影响,结果见表2。表2不同沉淀剂加入量对锌沉淀转化率的影响上述实验结果表明:通过离子交换树脂对沉淀废液进行处理后,废水中含锌量达到1.5×10-6—3.1×10-6,符合国家污水锌排放标准。5结论通过化学法和树脂法处理含锌废水的试验研究结论如下:(1)含锌废水用过量碳酸钠进行化学处理,可以除去90%以上的锌离子,达到较好的效果,母液中锌的含量约4×10-4—6×10-6;(2)经化学沉淀的碳酸锌沉淀,可以用醋酸化学处理,达到锌离子回收利用的目的;(3)利用化学法和树脂法相结合处理含锌废水,可以达到工业废水排放标准。[参考文献][1]王大军,宋爽.工业废水专项污染物处理手册[M].化...