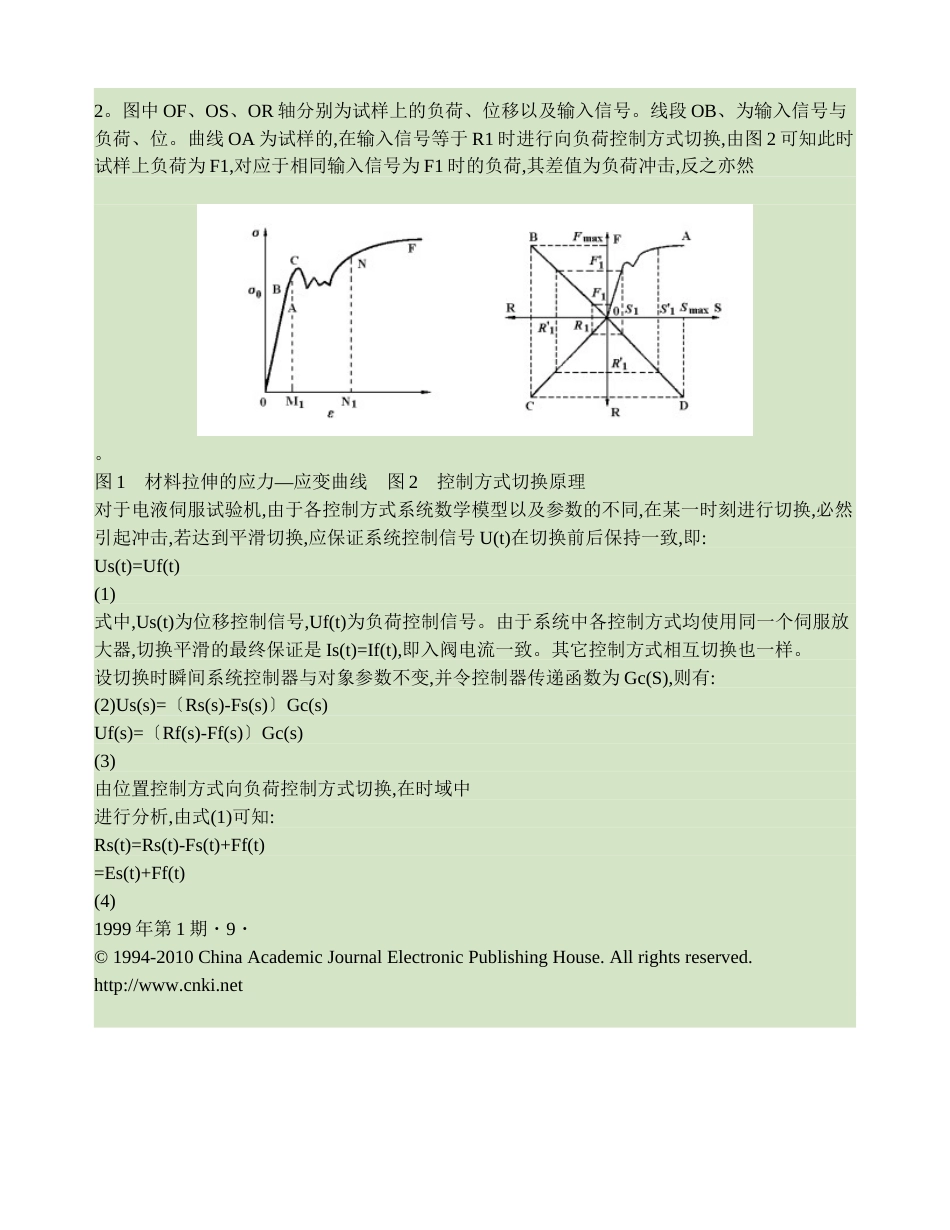

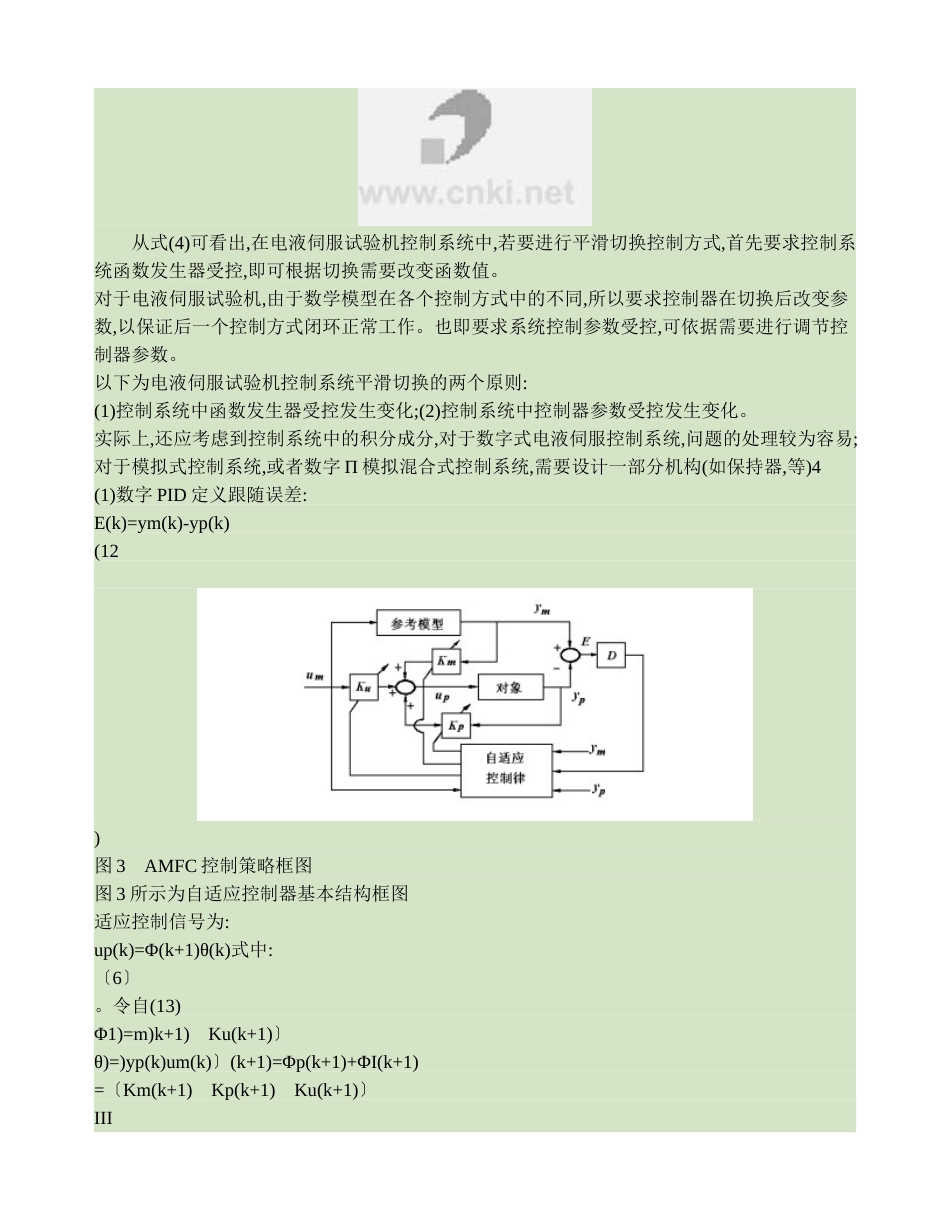

电液伺服试验机中负载刚度问题的研究Ξ西安交通大学机械工程学院(710049)黄勇丁崇生史维祥摘要:本文通过对电液伺服试验机系统建模和分析,指出试验机中负载刚度变化对系统的影响,并进一步分析了对位置控制系统和负荷控制系统的影响程度,引入自适应模型跟随(AMFC)控制策略,仿真和实验表明,系统分析正确、控制策略有效。本项目已应用在工程实现中。关键词:电液伺服系统试验机负荷刚度控制策略1前言3电液伺服试验机控制方式平滑切换原理目前,在电液伺服试验机工程中,普遍依据参数确定性系统模型进行控制系统的设计。但是,由于试验机系统中存在着负载刚度(电液伺服振动台除外),而且在材料试验的过程中,负载刚度因试样的差异而不同,以及同一试样在试验的不同阶段其负载刚度也发生很大的变化,例如,,零点(上屈服点),。试样的刚度变化还将导致系统的数学模型发生变化。这是一〔1〕个参数不确定性系统问题。依据参数确定性系统模型设计的控制系统,就有可能在负载刚度变化时产生控制品质的下降甚至导致系统失稳。所以有必要对电液伺服试验机中负载刚度变化对控制系统影响的问题作进一步研究。2电液伺服试验机负载刚度发生变化原因在试验机设计标准〔GB—2611—81〕中,一般要求试验机具有位移控制方式、负荷控制方式和应变控制方式,并既能做拉伸试验,也能做压缩试验等。对于金属材料做压缩试验时,从材料力学角度看,延性材料的试样很难测出其强度极限,而脆性材料几乎没有屈服阶段。这样试样刚度虽然发生变化,但不趋近于负值。金属材料在拉伸试验中,对不同材料的试样,刚度自然不同;对同一材料试样,在弹性阶段,试样刚度KS基本不变,如图1中的零,从而达到控制方式切换前后跟随误差的误差(即二次误差)为零,此方法以手动方式或逻辑控制实现。但是由于试验机电液伺服控制系统各控制方式时闭环传函不一致,切换后仍然出现冲击。美国MTS公司电液伺服〔3〕试验机上使用如下方法:在控制方式切换前保存控制信号,使切换期间控制器输出不变,调节函数发生器输入,至误差为零或零附近时进行切换。其缺点是由于系统积分分量的存在,仍有冲击出现。通过理论分析和工程实践,本文提出电液伺服试验机控制方式平滑切换原则和方法。Ξ本文由国家工业技术发展基金(89J57007)资助〔2〕首先讨论控制方式切换时产生冲击的原因,见图2。图中OF、OS、OR轴分别为试样上的负荷、位移以及输入信号。线段OB、为输入信号与负荷、位。曲线OA为试样的,在输入信号等于R1时进行向负荷控制方式切换,由图2可知此时试样上负荷为F1,对应于相同输入信号为F1时的负荷,其差值为负荷冲击,反之亦然。图1—材料拉伸的应力应变曲线图2控制方式切换原理对于电液伺服试验机,由于各控制方式系统数学模型以及参数的不同,在某一时刻进行切换,必然引起冲击,若达到平滑切换,应保证系统控制信号U(t)在切换前后保持一致,即:Us(t)=Uf(t)(1)式中,Us(t)为位移控制信号,Uf(t)为负荷控制信号。由于系统中各控制方式均使用同一个伺服放大器,切换平滑的最终保证是Is(t)=If(t),即入阀电流一致。其它控制方式相互切换也一样。设切换时瞬间系统控制器与对象参数不变,并令控制器传递函数为Gc(S),则有:(2)Us(s)=〔Rs(s)-Fs(s)〕Gc(s)Uf(s)=〔Rf(s)-Ff(s)〕Gc(s)(3)由位置控制方式向负荷控制方式切换,在时域中进行分析,由式(1)可知:Rs(t)=Rs(t)-Fs(t)+Ff(t)=Es(t)+Ff(t)(4)1999年第1期・9・©1994-2010ChinaAcademicJournalElectronicPublishingHouse.Allrightsreserved.http://www.cnki.net从式(4)可看出,在电液伺服试验机控制系统中,若要进行平滑切换控制方式,首先要求控制系统函数发生器受控,即可根据切换需要改变函数值。对于电液伺服试验机,由于数学模型在各个控制方式中的不同,所以要求控制器在切换后改变参数,以保证后一个控制方式闭环正常工作。也即要求系统控制参数受控,可依据需要进行调节控制器参数。以下为电液伺服试验机控制系统平滑切换的两个原则:(1)控制系统中函数发生器受控发生变化;(2)控制系统中控制器参数受控发生变化。实际上,还应考虑到控制系统中的积分成分,对于数字式电液伺服控制系统,问题的处理较为容易;对于模拟式控制系统,或者数字Π模拟混合式控...