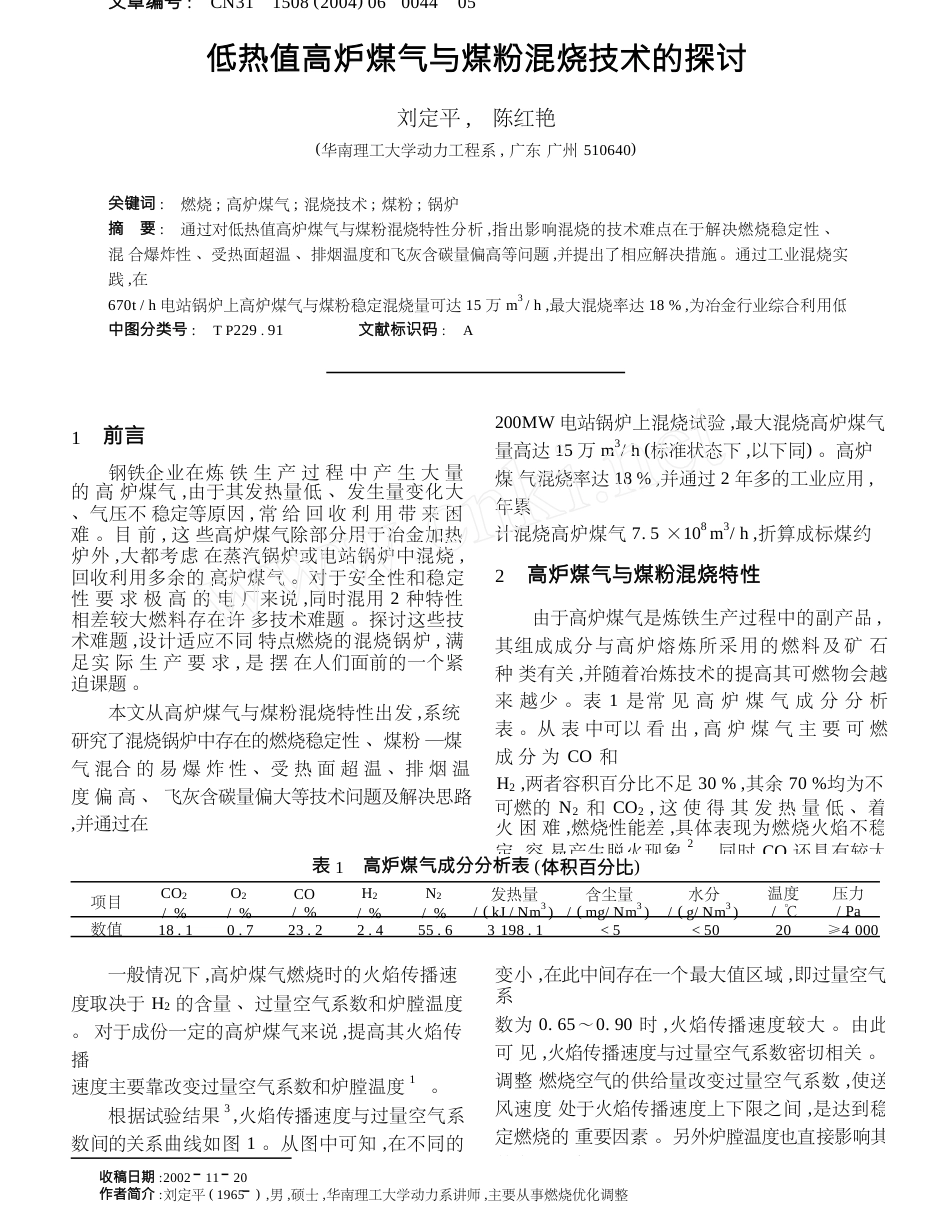

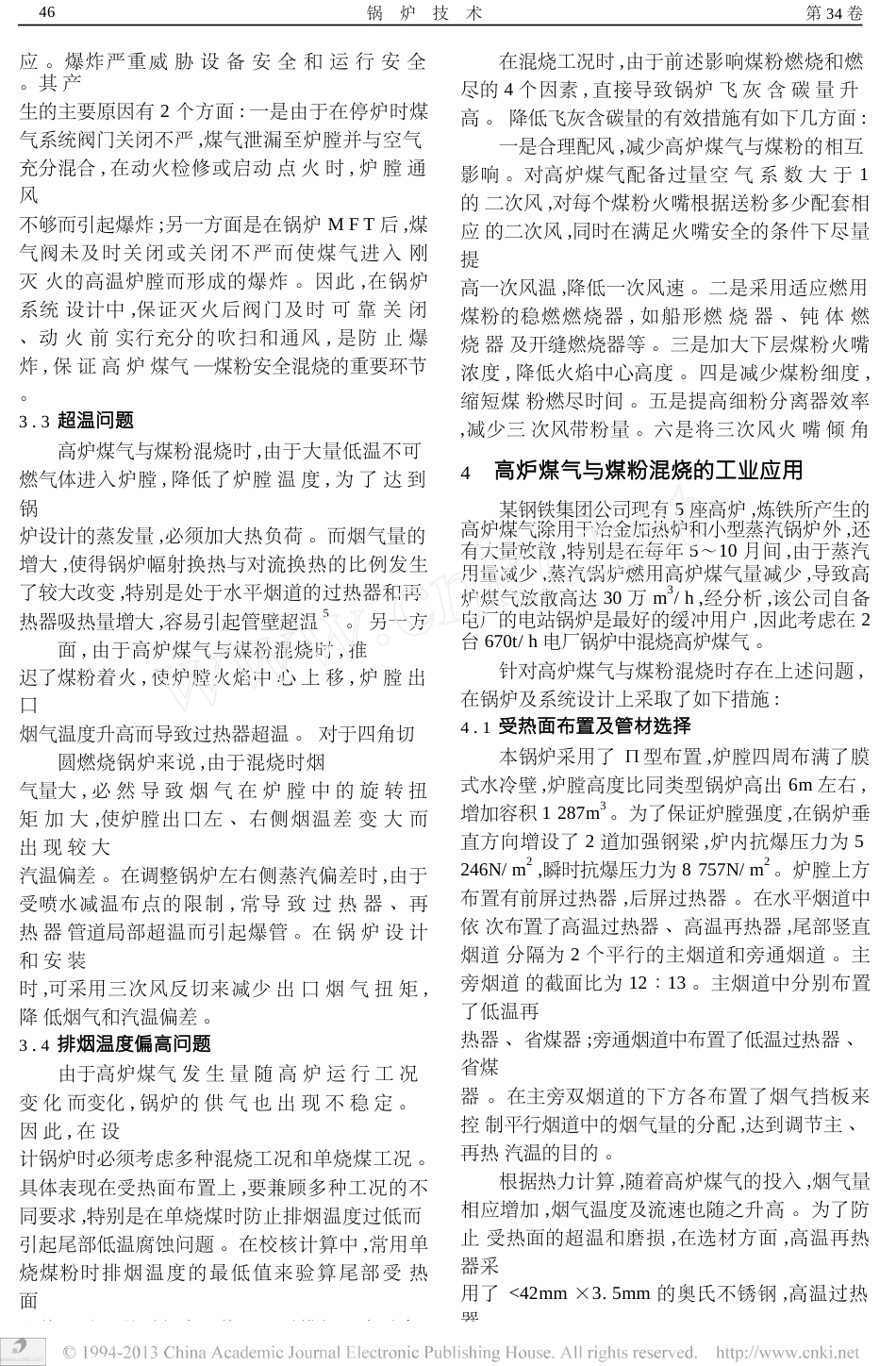

文章编号:CN311508(2004)06004405低热值高炉煤气与煤粉混烧技术的探讨刘定平,陈红艳(华南理工大学动力工程系,广东广州510640)关键词:燃烧;高炉煤气;混烧技术;煤粉;锅炉摘要:通过对低热值高炉煤气与煤粉混烧特性分析,指出影响混烧的技术难点在于解决燃烧稳定性、混合爆炸性、受热面超温、排烟温度和飞灰含碳量偏高等问题,并提出了相应解决措施。通过工业混烧实践,在670t/h电站锅炉上高炉煤气与煤粉稳定混烧量可达15万m3/h,最大混烧率达18%,为冶金行业综合利用低热值废气提出了一条有效途径。中图分类号:文献标识码:ATP229.91200MW电站锅炉上混烧试验,最大混烧高炉煤气量高达15万m3/h(标准状态下,以下同)。高炉煤气混烧率达18%,并通过2年多的工业应用,年累计混烧高炉煤气7.5×108m3/h,折算成标煤约为前言钢铁企业在炼铁生产过程中产生大量的高炉煤气,由于其发热量低、发生量变化大、气压不稳定等原因,常给回收利用带来困难。目前,这些高炉煤气除部分用于冶金加热炉外,大都考虑在蒸汽锅炉或电站锅炉中混烧,回收利用多余的高炉煤气。对于安全性和稳定性要求极高的电厂来说,同时混用2种特性相差较大燃料存在许多技术难题。探讨这些技术难题,设计适应不同特点燃烧的混烧锅炉,满足实际生产要求,是摆在人们面前的一个紧迫课题。本文从高炉煤气与煤粉混烧特性出发,系统研究了混烧锅炉中存在的燃烧稳定性、煤粉—煤气混合的易爆炸性、受热面超温、排烟温度偏高、飞灰含碳量偏大等技术问题及解决思路,并通过在1高炉煤气与煤粉混烧特性2由于高炉煤气是炼铁生产过程中的副产品,其组成成分与高炉熔炼所采用的燃料及矿石种类有关,并随着冶炼技术的提高其可燃物会越来越少。表1是常见高炉煤气成分分析表。从表中可以看出,高炉煤气主要可燃成分为CO和H2,两者容积百分比不足30%,其余70%均为不可燃的N2和CO2,这使得其发热量低、着火困难,燃烧性能差,具体表现为燃烧火焰不稳定,容易产生脱火现象2,同时CO还具有较大表1高炉煤气成分分析表(体积百分比)CO2/%O2/%CO/%H2/%N2/%发热量/(kJ/Nm3)含尘量/(mg/Nm3)水分/(g/Nm3)温度/℃压力/Pa项目数值18.10.723.22.455.63198.1<5<5020≥4000一般情况下,高炉煤气燃烧时的火焰传播速度取决于H2的含量、过量空气系数和炉膛温度。对于成份一定的高炉煤气来说,提高其火焰传播速度主要靠改变过量空气系数和炉膛温度1。根据试验结果3,火焰传播速度与过量空气系数间的关系曲线如图1。从图中可知,在不同的过量空气系数下,火焰传播速度由小变大,而后又变小,在此中间存在一个最大值区域,即过量空气系数为0.65~0.90时,火焰传播速度较大。由此可见,火焰传播速度与过量空气系数密切相关。调整燃烧空气的供给量改变过量空气系数,使送风速度处于火焰传播速度上下限之间,是达到稳定燃烧的重要因素。另外炉膛温度也直接影响其着火。一般收稿日期:20021120作者简介:刘定平(1965),男,硕士,华南理工大学动力系讲师,主要从事燃烧优化调整。45第6期刘平定,等:低热值高炉煤气与煤粉混烧技术的探讨实际燃烧温度约为1250℃左右。煤粉燃烧锅炉炉膛温度一般均超过此温度值。高炉煤气与煤粉混烧存在的技术难点3及对策根据以上分析,在混烧锅炉设计和燃烧运行中,高炉煤气与煤粉混烧的技术难点及相应对策主要可归纳为如下几个方面。3.1燃烧稳定性问题由于高炉煤气可燃成分少、发热量低、难于着火,一旦着火,其火焰长又影响煤粉的着火与燃尽,即存在与煤粉抢风的问题,从而导致煤粉也燃烧不稳。为此,必须在燃烧器布置、配风比例、煤气煤粉投退顺序等方面减少对燃烧稳定性的影响。在四角切圆燃烧锅炉中,考虑高炉煤气的燃烧速度比煤粉的燃尽速度大得多,因此将高炉煤气火嘴布置在最下层,并相应配备过量空气系数图1高炉煤气火焰传播速度与过量空气系数的关系对于煤粉燃烧来说,其燃烧过程一般要经历3个阶段:一是煤粉气流的预热阶段;二是煤粉的着火燃烧阶段;三是燃尽阶段。煤粉火焰的着火和稳定燃烧主要取决于第1阶段,在这一阶段中,煤粉气流被加热,使水分蒸发,挥发分充分析出,并加热到着火温度。着火温度越低,着火热就越小,就越容易着火。褐煤、烟煤的挥发分含量高,易着火及稳燃。贫煤、无烟煤的挥发分含量...