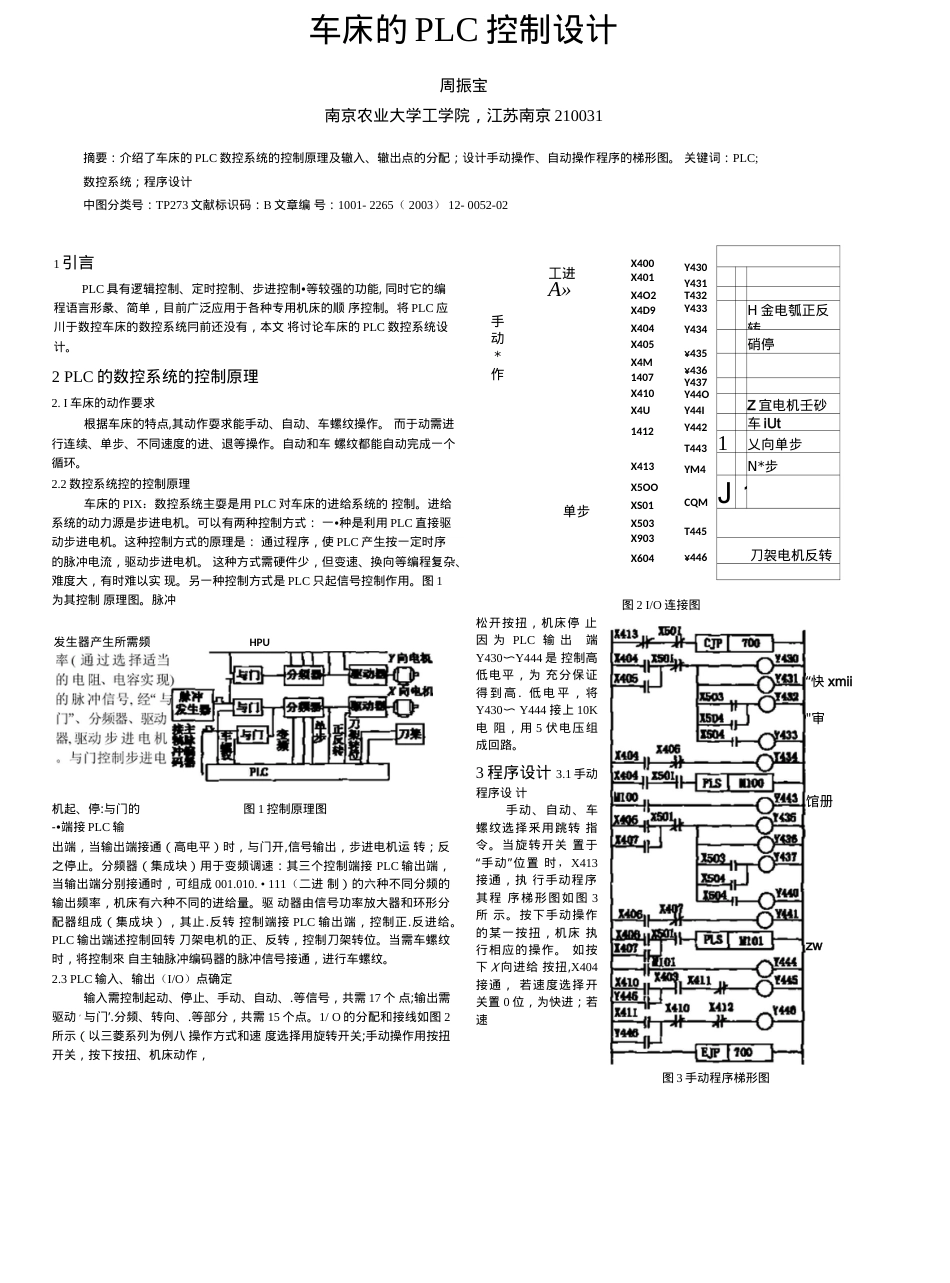

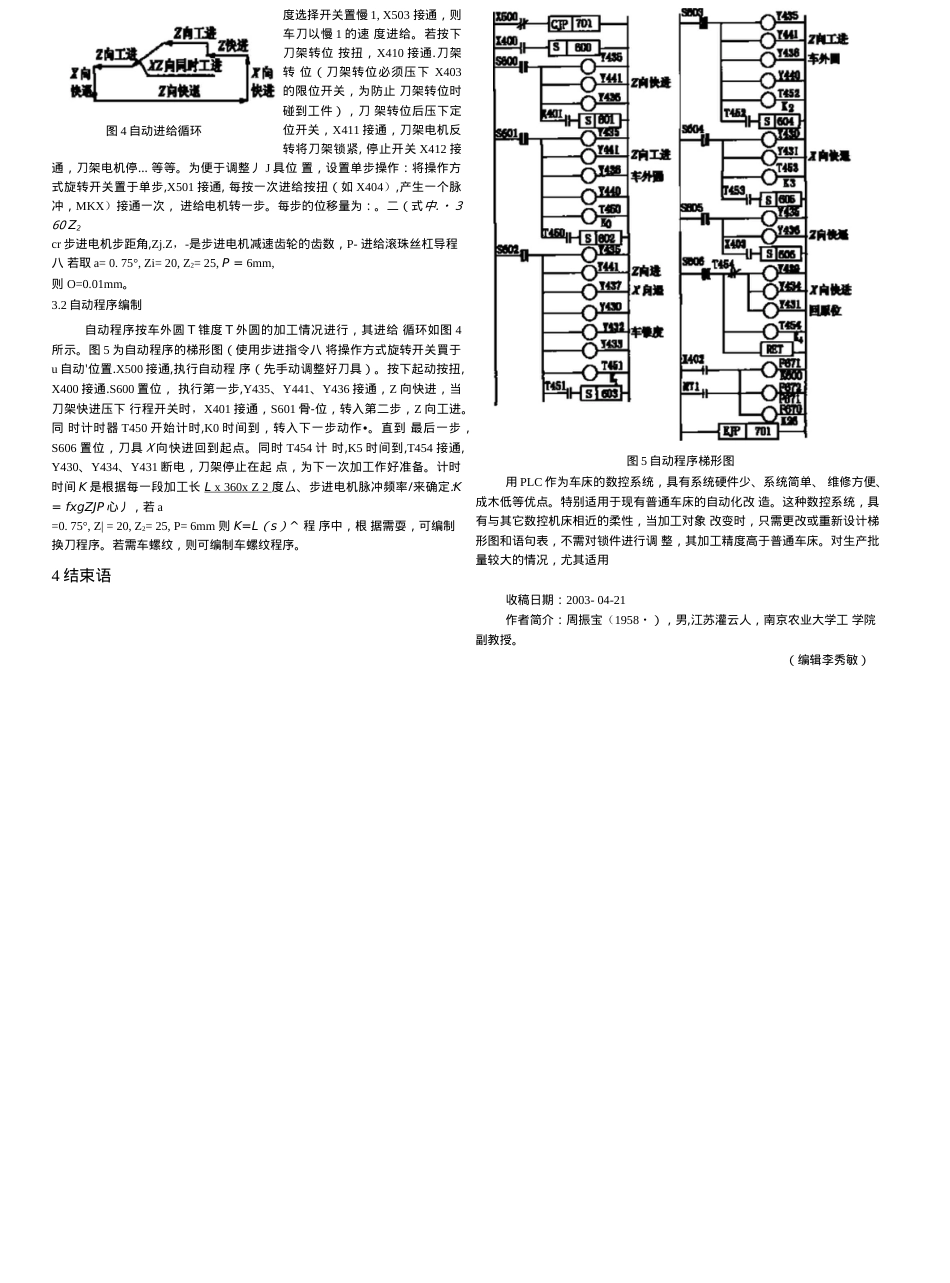

车床的PLC控制设计周振宝南京农业大学工学院,江苏南京210031摘要:介绍了车床的PLC数控系统的控制原理及辙入、辙出点的分配;设计手动操作、自动操作程序的梯形图。关键词:PLC;数控系统;程序设计中图分类号:TP273文献标识码:B文章编号:1001-2265(2003)12-0052-021引言PLC具有逻辑控制、定时控制、步进控制•等较强的功能,同时它的编程语言形彖、简单,目前广泛应用于各种专用机床的顺序控制。将PLC应川于数控车床的数控系统冃前还没有,本文将讨论车床的PLC数控系统设计。工进A»2PLC的数控系统的控制原理手动*作2.I车床的动作要求根据车床的特点,其动作耍求能手动、自动、车螺纹操作。而于动需进行连续、单步、不同速度的进、退等操作。自动和车螺纹都能自动完成一个循环。2.2数控系统控的控制原理车床的PIX:数控系统主耍是用PLC对车床的进给系统的控制。进给系统的动力源是步进电机。可以有两种控制方式:一•种是利用PLC直接驱动步进电机。这种控制方式的原理是:通过程序,使PLC产生按一定时序的脉冲电流,驱动步进电机。这种方式需硬件少,但变速、换向等编程复杂、难度大,有时难以实现。另一种控制方式是PLC只起信号控制作用。图1为其控制原理图。脉冲单步X400X401X4O2X4D9X404X405X4M1407X410X4U1412X413X5OOXS01X503X903X604Y430Y431T432Y433Y434¥435¥436Y437Y44OY44IY442T443YM4CQMT445¥446H金电瓠正反转硝停Z宜电机壬砂车iUt1乂向单步N*步J1刀袈电机反转发生器产生所需频HPU机起、停:与门的图1控制原理图-•端接PLC输出端,当输出端接通(高电平)时,与门开,信号输出,步进电机运转;反之停止。分频器(集成块)用于变频调速:其三个控制端接PLC输出端,当输出端分别接通时,可组成001.010.•111(二进制)的六种不同分频的输出频率,机床有六种不同的进给量。驱动器由信号功率放大器和环形分配器组成(集成块),其止.反转控制端接PLC输出端,控制正.反进给。PLC输出端述控制回转刀架电机的正、反转,控制刀架转位。当需车螺纹时,将控制來自主轴脉冲编码器的脉冲信号接通,进行车螺纹。2.3PLC输入、输出(I/O)点确定输入需控制起动、停止、手动、自动、.等信号,共需17个点;输出需驱动,与门’.分频、转向、.等部分,共需15个点。1/O的分配和接线如图2所示(以三菱系列为例八操作方式和速度选择用旋转开关;手动操作用按扭开关,按下按扭、机床动作,松开按扭,机床停止因为PLC输出端Y430〜Y444是控制高低电平,为充分保证得到高.低电平,将Y430〜Y444接上10K电阻,用5伏电压组成回路。3程序设计3.1手动程序设计手动、自动、车螺纹选择釆用跳转指令。当旋转开关置于“手动”位置时,X413接通,执行手动程序其程序梯形图如图3所示。按下手动操作的某一按扭,机床执行相应的操作。如按下X向进给按扭,X404接通,若速度选择开关置0位,为快进;若速图2I/O连接图“快xmii"审馆册zw图3手动程序梯形图度选择开关置慢1,X503接通,则车刀以慢1的速度进给。若按下刀架转位按扭,X410接通.刀架转位(刀架转位必须压下X403的限位开关,为防止刀架转位时碰到工件),刀架转位后压下定位开关,X411接通,刀架电机反转将刀架锁紧,停止开关X412接通,刀架电机停…等等。为便于调整丿J具位置,设置单步操作:将操作方式旋转开关置于单步,X501接通,每按一次进给按扭(如X404),产生一个脉冲,MKX)接通一次,进给电机转一步。每步的位移量为:。二(式中.・360Z2cr步进电机步距角,Zj.Z,-是步进电机减速齿轮的齿数,P-进给滚珠丝杠导程八若取a=0.75°,Zi=20,Z2=25,P=6mm,则O=0.01mm。3.2自动程序编制自动程序按车外圆T锥度T外圆的加工情况进行,其进给循环如图4所示。图5为自动程序的梯形图(使用步进指令八将操作方式旋转开关買于u自动'位置.X500接通,执行自动程序(先手动调整好刀具)。按下起动按扭,X400接通.S600置位,执行第一步,Y435、Y441、Y436接通,Z向快进,当刀架快进压下行程开关时,X401接通,S601骨-位,转入第二步,Z向工进。同时计时器T450开始计时,K0时间到,转入下一步动作•。直到最后一步,S606置位,刀具X向快进回到起点。同时T454计时,K5时间到,T454...